纖維直徑報告系統使用人工智能+高清掃描儀技術對纖維樣本進行高清掃描,然后使用人工智能提取出掃描數字圖像每一根纖維,并對纖維的直徑進行自動測量,統計測量纖維束的數量、平均直徑、直徑標注差、直徑范圍、變異系數等信息,適用于天然和非天然纖維;只需要3分鐘就可以出報告結果;每次計數纖維數量大于5000根;單臺設備每天處理樣本量大于200份;自動出具檢測報告;極大地節省了人力成本;支持多人通過云端同時審核同一根纖維,報告更準確。數據云存儲:所有檢查過程數據存儲在云端,不丟失,隨時查看。褪色光掃描:深色樣本免褪色,呈現出和褪色后一樣的效果。適用對天然纖維和非天然纖維進行直徑測量。系統支持24小時無人值守掃描,并且支持云存儲服務,檢驗人員可以進行遠程訪問和審核,不需要在實驗室進行辦公,支持對每一根纖維進行審核。系統工作流程簡單只需要1、將需要檢測的樣本按照標準流程制作成玻片樣本2、將樣本放入高清掃描儀中,掃描儀會自動識別并掃描玻片位置,將物理玻片信息轉換為高精度的數字玻片信息。3、數字玻片信息自動上傳至后臺服務器,系統利用人工智能技術對所有掃描圖像進行分析,提取纖維統計并計算直徑,然后自動發出報告。檢測結果自動生成 PDF/Excel 報告并支持自定義模板。河北納米級纖維直徑報告系統怎么選

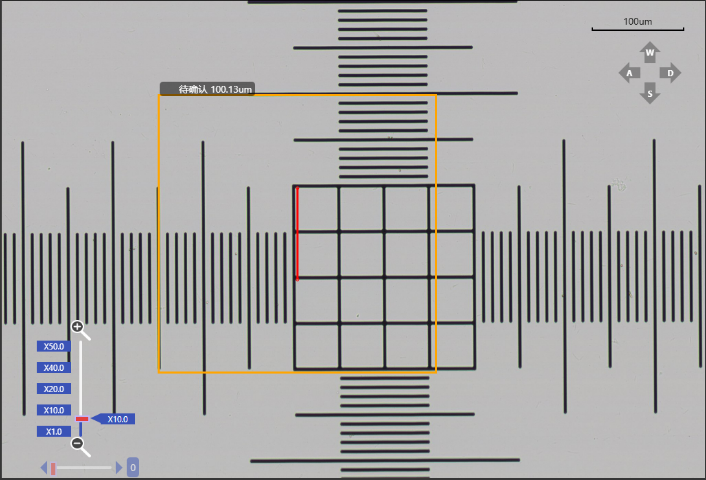

纖維直徑報告系統重新定義檢測標準!0.1μm級超精度測量,搭配全片掃描技術,5分鐘完成傳統2小時工作。系統自動過濾環境干擾,精細定位玻璃纖維達100%!支持遠程數據共享,郵寄樣本即可在線獲取GB/T 7690.5標準合規報告。

深夜加班盯檢測?纖維直徑報告系統實現無人值守自動化運行!從樣本放入到生成圖文報告只需需180秒,AI自動剔除毛發、灰塵等干擾項,測量誤差<0.1μm。支持輔助分析孔隙率數據,工程師遠程協同修正參數。現在寄樣可享優先檢測通道! 江蘇帶AI算法纖維直徑報告系統激光功率自動調節技術,避免強光對纖維造成損傷。

傳統實驗室檢測常受限于地域與時間,檢驗人員需現場操作設備,數據共享與審核流程繁瑣。而纖維直徑報告系統通過云端技術打破了這一壁壘。系統支持 24 小時無人值守掃描,樣本放入掃描儀后自動完成數字化、AI 分析及報告生成。檢驗人員可通過手機、電腦等終端遠程訪問云端數據,對每一根纖維進行標注與審核。多人協作模式下,不同地區的檢驗人員可同時查看同一根纖維的高清圖像,實時討論并修正檢測結果,確保報告的準確性。此外,云端存儲保障了數據的安全性與長久性,避免因硬件故障導致的數據丟失。這種 “智能化 + 遠程化” 模式不僅節省人力成本,更推動了檢測行業的數字化轉型。

在紡織、醫療、材料科學等領域,纖維直徑檢測是質量控制的關鍵環節。傳統人工檢測依賴顯微鏡觀察和手動測量,耗時耗力且誤差較大。而纖維直徑報告系統通過人工智能 + 高清掃描儀技術,實現了檢測流程升級。系統采用高精度掃描儀對玻片樣本進行數字化處理,結合 AI 算法自動識別并測量每一根纖維的直徑。 3 分鐘即可生成包含纖維束數量、平均直徑、標準差、變異系數等參數的專業報告,每日可處理超 200 份樣本,單次計數纖維量突破 5000 根。更重要的是,系統支持多人云端協同審核,確保結果精細可靠,同時所有數據長久存儲于云端,便于追溯與分析。對于深色樣本,其 “褪色光掃描” 技術無需化學褪色處理,直接呈現清晰圖像,大幅提升檢測效率與安全性。

檢測數據直接驅動閉環降低生產不良率。

3D 打印線材直徑偏差超 3% 會造成噴頭堵塞,打印失敗率高達 25%。系統檢測線材直徑分布,AI 算法優化擠出參數。某耗材廠商應用后,打印成功率從 75% 提升至 96%,客戶投訴率下降 80%。

碳纖維直徑不均導致打印制品強度離散,廢品率超 15%。系統統計碳纖維直徑分布,AI 算法關聯力學性能數據。某科技公司借此技術將制品強度標準差降低 50%,成功進入航空航天供應鏈。

復合材料中纖維直徑偏差超 10% 時,層間剪切強度下降 30%。系統自動測量纖維直徑分布,AI 算法優化鋪層設計。某航空材料企業應用后,復合材料強度合格率從 82% 提升至 97%。 全自動系統通過數字孿生技術優化玻纖生產工藝參數。江西高速測量纖維直徑報告系統推薦

智能決策系統推薦檢測方案!河北納米級纖維直徑報告系統怎么選

【醫用纖維檢測】安全標準守衛者手術縫合線/人造血管**檢測模塊:◇0.1μm級精度把控醫用級纖維◇自動檢測直徑突變風險點◇符合YY/T0967-2021行業標準◇無菌車間遠程監控方案醫療器械企業反饋:產品注冊檢測通過率提高40%!

【智能纖維分析】溫敏材料黑科技記憶纖維/光變纖維如何檢測?系統創新功能:★恒溫箱聯控直徑熱膨脹系數檢測★UV光照下直徑變化動態記錄★生成溫度-直徑變化曲線圖★支持0.1μm級微變形捕捉某智能服裝實驗室:研發周期縮短50天! 河北納米級纖維直徑報告系統怎么選