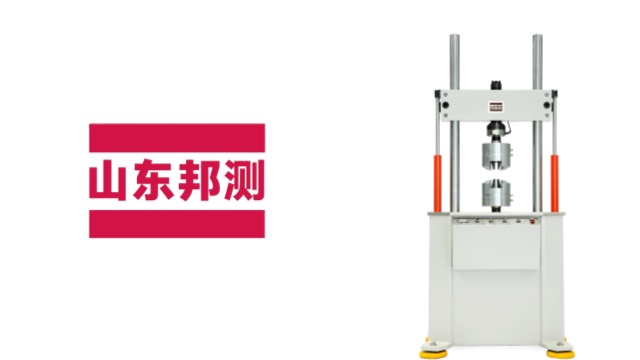

液壓疲勞試驗機作為材料力學性能測試的關鍵設備,其主要構造由液壓系統、控制系統、加載裝置及數據采集模塊組成。液壓系統通過液壓泵將高壓油液輸送至液壓缸,推動活塞產生往復運動,實現對試件的周期性加載。例如,某型號試驗機采用雙向液壓缸設計,可實現±100kN的動態載荷輸出,載荷精度達±0.5%。控制系統則基于PLC或CNC技術,通過實時調節液壓泵輸出壓力,精確控制載荷頻率(0-80Hz)、幅值及波形(正弦波、方波等)。加載裝置配備多種夾具,如平行夾具適用于軸向拉伸測試,扭矩夾具則用于旋轉部件的疲勞驗證。數據采集系統集成位移傳感器、應變片及溫度傳感器,可實時監測試件變形、應力分布及熱效應。例如,在航空發動機葉片測試中,系統可同步采集裂紋擴展數據與溫度變化曲線,為材料優化提供依據。自動化技術的應用將提高液壓疲勞試驗機的測試效率。山東液壓疲勞試驗機批發廠家

液壓疲勞試驗機的測試軟件也是其重要組成部分之一。測試軟件應該具備界面友好、操作簡便、功能全等特點。通過測試軟件,可以實現測試參數的設定、測試過程的監控、測試結果的分析和存儲等功能。在選擇液壓疲勞試驗機時,需要關注其測試軟件的性能和功能特點,確保所選設備能夠滿足自己的測試需求。

液壓疲勞試驗機的測試可靠性也是選擇設備時需要考慮的重要因素之一。可靠的測試設備可以確保測試過程的順利進行和測試結果的準確性。在選擇液壓疲勞試驗機時,需要關注其測試可靠性指標,如設備故障率、維修周期、使用壽命等。通過選擇具有高可靠性的設備,可以確保測試過程的順利進行和測試結果的準確性,降低測試風險。 山東液壓疲勞試驗機批發廠家液壓疲勞試驗機利用液壓系統模擬材料在實際應用中的循環應力,以評估其耐久性。

液壓疲勞試驗機的優點眾多,以下是其主要優點:高精度與穩定性:液壓疲勞試驗機采用先進的液壓伺服系統,能夠提供穩定且精確的加載環境。其高精度的傳感器和測量系統能夠確保測試結果的準確性和可靠性,這對于評估材料的疲勞性能至關重要。大載荷處理能力:相比其他類型的試驗機,液壓疲勞試驗機具有更高的加載能力和更穩定的加載速度。這使得它能夠輕松應對**度、高硬度材料以及大型結構件的測試需求,如航空航天、汽車制造等領域的關鍵部件。靈活性與可擴展性:液壓疲勞試驗機通常配備有多種可選附件和測試軟件,如不同的夾具、引伸計等,以適應不同形狀和尺寸樣品的測試。同時,其軟件系統支持多種測試模式和數據處理功能,如實時曲線顯示、歷史數據查詢等,提高了測試的通用性和實用性。

近年來,液壓疲勞試驗機在智能化與多功能化方面取得進展。某品牌推出的Landmark系列試驗機集成AI算法,可自動識別試樣斷裂并停止加載,減少人工干預。此外,設備支持云端數據傳輸,測試結果可實時同步至研發平臺,加速材料開發周期。在功能整合方面,新一代試驗機可實現拉伸、壓縮、彎曲及扭轉疲勞測試的復合加載,例如某機型通過更換夾具,可完成從金屬板材到復合材料的跨尺度測試。智能化還體現在故障預測上,系統通過監測液壓油溫度、壓力波動及伺服閥電流,提前預警潛在故障。例如,某用戶通過數據分析發現液壓油溫度異常升高,及時更換濾芯后避免了伺服閥損壞。未來,試驗機將進一步融合虛擬現實技術,實現遠程操作與虛擬調試。加載系統能施加不同頻率、幅值、波形的載荷。

液壓伺服系統中心原理液壓疲勞試驗機通過電液伺服閥精確控制液壓油流向作動器,實現載荷的動態施加(0.01-100Hz頻率范圍),液壓伺服系統閉環控制系統可保持動態力波動度≤±1%FS,適用于航空航天等高精度測試場景。例如,MTS370.25系統采用全數字控制技術,通過PID算法實時調節伺服閥開度,確保載荷譜的波形保真度(正弦波失真率<0.5%)。系統內置溫度補償模塊,可在-40℃~120℃環境穩定工作,滿足ISO1099標準對動態測試的要求

新型電子式動態疲勞試驗機采用全閉環數字式控制,計算機實時監控。山東液壓疲勞試驗機批發廠家

液壓疲勞試驗機的工作原理基于帕斯卡定律,通過液體不可壓縮性實現力傳遞。當液壓泵將油液壓入液壓缸時,活塞運動產生位移,進而通過機械結構對試件施加交變載荷。其動態特性體現在載荷頻率與幅值的精確控制上:低頻測試(<10Hz)適用于模擬工程機械的長期負載,高頻測試(>50Hz)則用于驗證汽車懸架彈簧的瞬態響應。例如,某試驗機在80Hz頻率下可實現0.1mm幅值的微位移控制,滿足微電子元件的疲勞測試需求。此外,系統支持多通道同步加載,可模擬復合應力工況,如飛機機翼在飛行中的彎扭耦合疲勞。動態響應的穩定性依賴于液壓伺服閥的響應速度,定制機型采用比例伺服閥,響應時間小于10ms,確保載荷波形的精確復現。山東液壓疲勞試驗機批發廠家