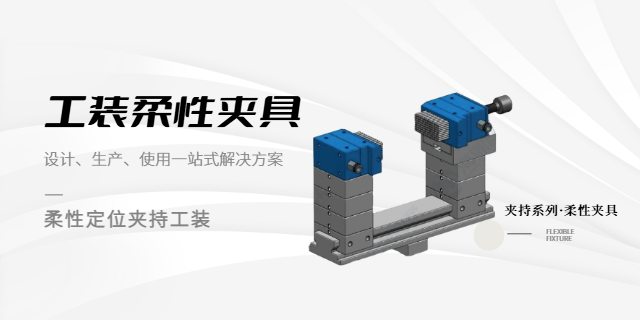

定制柔性矩陣夾具維修

高精度定位:航空蒙皮對尺寸精度要求極高,傳統夾具難以滿足復雜曲面蒙皮的精確定位需求。海鼎智柔柔性夾具采用先進的視覺識別與數字孿生技術,能夠快速掃描蒙皮表面的特征點,并與預設的三維模型進行比對。在加工前,通過高精度傳感器實時監測夾具與蒙皮的貼合度,自動調整夾具的支撐點和夾緊力,實現微米級的定位精度。以某大型客機的機翼蒙皮加工為例,該夾具能準確定位蒙皮的每一個安裝孔位置,確保后續部件的準確裝配,極大地提高了蒙皮的加工質量和裝配效率,有效避免了因定位誤差導致的返工和材料浪費。 柔性夾具登場,高精度、強適應性,非標工件加工不再難,開啟定制新篇。定制柔性矩陣夾具維修

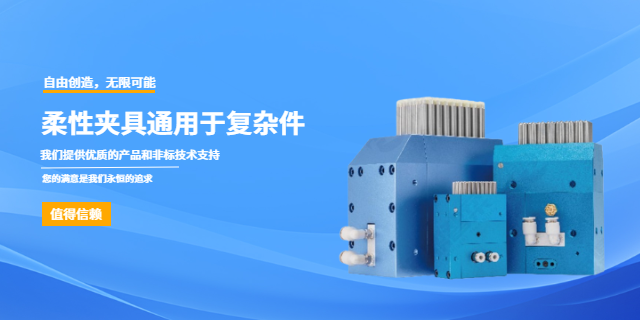

海鼎智柔柔性夾具推動電子制造的綠色可持續發展:海鼎智柔柔性夾具在設計和制造過程中充分考慮了綠色環保和可持續發展理念。一方面,其模塊化設計和可重構特性延長了夾具的使用壽命,減少了因夾具淘汰而產生的廢棄物。當企業生產需求發生變化時,只需更換部分模塊,而無需整體更換夾具,降低了資源消耗。另一方面,夾具采用節能型的驅動系統和智能控制系統,能夠根據加工任務的需求自動調整能耗,降低了生產過程中的能源消耗。此外,夾具的材料選擇注重環保性能,采用可回收材料,減少了對環境的污染。通過這些措施,海鼎智柔柔性夾具助力電子制造企業實現綠色生產,符合國家可持續發展戰略要求,提升了企業的社會責任感和品牌形象。 汽車柔性矩陣夾具類型選柔性夾具,輕松應對復雜加工,柔性化設計,靈活切換,讓制造更智能。

海鼎智柔柔性夾具大幅提升產品組裝效率:傳統產品組裝中,頻繁更換夾具和人工調整裝夾位置耗費大量時間。海鼎智柔柔性夾具的快速換裝和自動化調整功能,明顯縮短了組裝準備時間。其模塊化設計使得夾具能夠快速拆卸和重新組合,當需要組裝不同型號的產品時,操作人員只需在控制系統中選擇對應的產品組裝程序,夾具的各個模塊便能在數分鐘內自動調整到位,相比傳統夾具,換裝時間可減少70%以上。在汽車發動機組裝生產線,使用該柔性夾具后,每臺發動機的組裝節拍從原來的30分鐘縮短至20分鐘,生產效率提升33%。此外,夾具還可與自動化機械臂集成,實現從零部件抓取、定位到組裝的全自動化流程,進一步減少人工干預,提高組裝效率,滿足企業大規模生產的需求。

海鼎智柔柔性夾具助力電子制造實現自動化生產:海鼎智柔柔性夾具具備高度的自動化和智能化特性,能夠與電子制造生產線的機器人、數控機床等設備實現深度集成。在生產過程中,夾具可通過傳感器實時感知工件的裝夾狀態和加工數據,并將信息傳輸給生產線控制系統。控制系統根據反饋信息,自動調整設備的加工參數和生產流程,實現生產過程的自動化監控和優化。例如,當夾具檢測到工件裝夾不到位時,會自動發出警報并停止生產線,避免因裝夾問題導致設備損壞和產品質量缺陷。這種自動化協同工作模式,比較大的提高了電子制造生產線的生產效率和穩定性,減少了人工干預,降低了勞動強度和人為失誤率。 創新柔性夾具,海鼎智柔讓復雜工件裝夾變得簡單可靠!

海鼎智柔柔性夾具有效降低CNC加工綜合成本:海鼎智柔柔性夾具從多方面為CNC加工企業降低成本。首先,其通用性強,一套夾具可適配多種不同尺寸和形狀的工件,企業無需為每種工件單獨定制獨用夾具,大幅減少了夾具研發和制造成本。據統計,使用該柔性夾具后,企業在夾具方面的年度投入可降低40%以上。其次,高精度定位和穩定裝夾減少了加工過程中的廢品率和返工率,降低了原材料浪費和人工成本。以某汽車零部件CNC加工廠為例,引入該夾具后,廢品率從原來的8%降至3%,每年節省原材料成本數十萬元。此外,快速換型和高效生產提高了設備利用率,降低了設備折舊成本,同時減少了對熟練技術工人的依賴,綜合降低了企業的運營成本,明顯提升了經濟效益。 柔性夾具,以柔性破難題,精確夾持各類工件,為制造企業強勢賦能。北京鋁柔性矩陣夾具

海鼎智柔夾具,柔性智造,高效穩定,助力企業降本增效!定制柔性矩陣夾具維修

機械加工領域-復雜零件加工:在機械加工中,諸多復雜零件,如葉輪、模具等,形狀不規則且有多面加工需求。海鼎智柔柔性夾具憑借其獨特設計,能快速調整定位與夾緊方式。以葉輪加工為例,其葉片形狀復雜,傳統夾具需頻繁更換,而海鼎智柔柔性夾具可依據葉輪各部位特征,靈活改變裝夾點,準確定位,適應不同部位加工要求。這極大減少了因更換夾具產生的停機時間,提高了加工效率,為機械加工企業在復雜零件加工方面節省大量時間成本,提升了企業競爭力。 定制柔性矩陣夾具維修

- 湖北動車使用多點支撐柔性夾具使用方法 2025-07-09

- 遼寧不銹鋼多點支撐柔性夾具質量怎么樣 2025-07-09

- 北京飛機蒙皮使用多點支撐柔性夾具類型 2025-07-09

- 東莞定制多點支撐柔性夾具怎么樣 2025-07-09

- 河北手動多點支撐柔性夾具產品介紹 2025-07-09

- 湖北不銹鋼多點支撐柔性夾具怎么樣 2025-07-09

- 沈陽汽車使用多點支撐柔性夾具哪家強 2025-07-09

- 標準化多點支撐柔性夾具推薦廠家 2025-07-09

- 東莞動車使用多點支撐柔性夾具推薦廠家 2025-07-09

- 定制多點支撐柔性夾具供應商 2025-07-09

- 自動化智能營銷框架 2025-07-09

- 北京自動饋片膠片掃描儀廠家 2025-07-09

- 徐匯區網安機箱鈑金訂制 2025-07-09

- 東莞市汽車整車倉儲管理系統定制 2025-07-09

- 玄武區企業管理服務歡迎選購 2025-07-09

- 天津內窺鏡攝像頭模組詢價 2025-07-09

- 南京購買智慧醫療怎么設置 2025-07-09

- 廣州在線自動化配藥系統怎么用 2025-07-09

- 安徽工業機器人力控測試 2025-07-09

- 山東品牌蘋果電腦測試設備 2025-07-09