上海AKP機床高壓冷卻泵保養

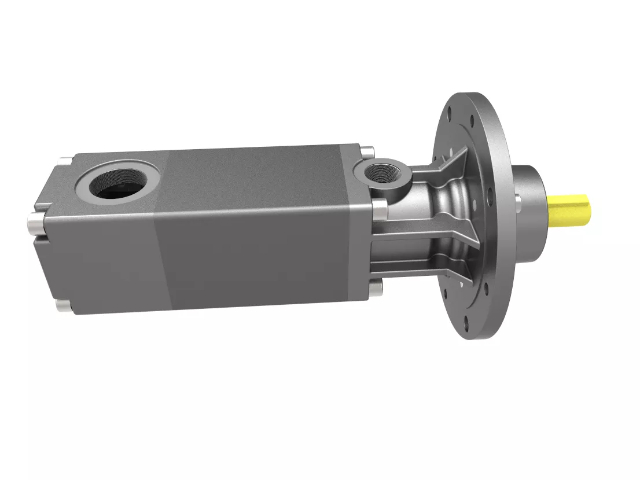

機床高壓冷卻泵是上海倍柯納流體科技有限公司主要產品之一,專注于為金屬加工場景提供穩定的流體輸送解決方案。該泵型可適配乳化液、冷卻液、潤滑液、切削液、冷卻油、冷卻水等多種介質,通過優化過流部件結構設計,確保不同粘度的流體均能實現高效輸送。以5Mpa至15Mpa的壓力區間為例,其內部采用高精度三螺桿嚙合結構,通過螺桿間的容積變化產生穩定壓力,避免傳統葉輪泵在高壓工況下的沖擊損耗。這種設計不僅提升了介質輸送的平穩性,還降低了因湍流引起的能量損失,使泵體在連續作業中保持穩定的流量輸出(通常為5L/min至200L/min),滿足精密加工對冷卻潤滑介質的壓力與流量雙重需求。在汽車發動機缸體生產線,機床高壓冷卻泵為多臺機床集中供液,提升冷卻系統整體運行效率。上海AKP機床高壓冷卻泵保養

機床高壓冷卻泵在介質兼容性方面不斷拓展創新。除了常見的乳化液、切削液等介質,上海倍柯納的機床高壓冷卻泵通過改進材質和密封技術,可適應高濃度磨削液、水基淬火液等特殊介質。針對含有細小磨粒的磨削液,泵體內部采用耐磨陶瓷涂層,增強對顆粒沖刷的抵抗能力;對于具有腐蝕性的淬火液,選用耐腐蝕的合金材料和氟橡膠密封件,確保泵體在復雜介質環境下穩定運行。在某航空航天零部件制造企業中,機床高壓冷卻泵成功應用于鈦合金加工的特種冷卻液輸送,突破了傳統冷卻泵在特殊介質應用上的限制,為高級制造領域提供了可靠的冷卻解決方案。上海住友齒輪泵機床高壓冷卻泵價格咨詢倍柯納機床高壓冷卻泵通過嚴格質量管控,確保產品性能穩定,為用戶提供可靠的冷卻與潤滑解決方案。

對于制造企業而言,機床高壓冷卻泵的全生命周期成本至關重要。上海倍柯納的機床高壓冷卻泵通過優化設計,降低了初期采購成本與后期使用成本。在設計上采用標準化零部件,減少了定制化生產帶來的額外開支,同時零部件的通用性也便于企業進行備件儲備,降低庫存成本。其高效的能效表現,減少了電力消耗;長壽命的主要部件,如螺桿和密封件,降低了更換頻率,減少維護成本。以一家中小型機械加工廠為例,采用該公司的機床高壓冷卻泵后,每年在冷卻系統方面的維護費用降低約40%,綜合使用成本明顯下降,在提升生產效率的同時,也為企業帶來了可觀的經濟效益。

在數字化工廠建設中,機床高壓冷卻泵正逐步從單獨設備轉變為智能生產網絡的重要節點。通過配備工業通訊接口(如PROFINET、EtherCAT),泵的運行數據可以實時上傳至MES系統。例如,某汽車零部件廠將12臺機床高壓冷卻泵接入監控平臺后,實現了冷卻液流量的動態調配,年節約用電18萬千瓦時。更先進的集成方案允許數控機床根據加工參數自動調用預設的冷卻模式,比如在粗加工階段采用大流量模式,精加工時切換為精確噴射模式。未來,借助數字孿生技術,機床高壓冷卻泵的虛擬模型可以預測剩余使用壽命,并自主生成維護工單。這種深度集成不僅提升了生產效率,也為預測性維護提供了數據基礎。針對高溫合金加工難題,機床高壓冷卻泵噴射高壓冷卻液,有效降低切削區域溫度,改善加工表面質量。

機床高壓冷卻泵在精密模具、汽車零部件、高級金屬零件加工等領域具有廣泛應用。在精密模具加工中,針對硬質合金材料的深腔銑削場景,該泵可提供10Mpa以上的高壓冷卻液,直接沖刷刀具切削區域,有效帶走切削熱并消除切屑,避免傳統低壓冷卻導致的刀具磨損加劇問題,將刀具壽命延長約30%。在汽車零部件加工線中,面對多工位連續切削的復雜工況,機床高壓冷卻泵通過集成式控制系統,可根據不同加工階段自動調節壓力(如粗加工時采用8Mpa壓力提升冷卻效率,精加工時切換至12Mpa壓力增強排屑效果),配合多管路分配技術,實現一臺泵為多臺機床同步供液,降低生產線設備投入成本。此外,在航空航天領域的鈦合金零件加工中,該泵的高壓冷卻能力可突破傳統冷卻介質的滲透極限,確保深孔鉆削時的散熱效果,助力提升加工精度至IT6級。配備快速接頭的機床高壓冷卻泵,可實現冷卻液管路的快速拆裝,便于設備調試與維護。上海AKP機床高壓冷卻泵廠家供應

機床高壓冷卻泵采用先進密封技術,有效防止介質泄漏,保障車間環境安全與設備穩定運行。上海AKP機床高壓冷卻泵保養

機床高壓冷卻泵的技術創新不斷推動著機械加工行業的升級。隨著制造業向高精度、高效率方向發展,對冷卻系統的要求也日益嚴苛。新型機床高壓冷卻泵通過優化螺桿型線、改進密封結構等方式,進一步提升了壓力上限與流量穩定性。例如,三螺桿泵結構的創新設計使機床高壓冷卻泵能夠在15Mpa壓力下實現無脈沖輸送,滿足了深孔鉆削、高壓水射流加工等特殊工藝的需求。同時,智能化技術的融入讓機床高壓冷卻泵具備了參數自適應調節功能,可根據加工負載自動調整輸出壓力與流量,實現節能運行。這種技術創新不僅提升了設備自身的性能,還通過與機床數控系統的聯動,推動了加工過程的自動化與智能化水平,為智能制造的發展提供了有力支撐。上海AKP機床高壓冷卻泵保養

- 高壓齒輪泵機床高壓冷卻泵有哪些 2025-07-20

- 北京AKP機床高壓冷卻泵哪家好 2025-07-20

- 遼寧BRINKMANN機床高壓冷卻泵廠家供應 2025-07-20

- 上海AKP機床高壓冷卻泵保養 2025-07-20

- 遼寧高性價比機床高壓冷卻泵怎么用 2025-07-19

- 7Mpa機床高壓冷卻泵代理品牌 2025-07-19

- 上海艾肯機床高壓冷卻泵種類 2025-07-19

- 上海高壓齒輪泵機床高壓冷卻泵哪家強 2025-07-19

- SEIM機床高壓冷卻泵生產企業 2025-07-19

- SEIM機床高壓冷卻泵價格信息 2025-07-19

- 東莞購買松布機按需定制 2025-07-20

- 舟山大型銅套 2025-07-20

- 河北PPR全銅球閥 2025-07-20

- 浙江核建埋件生產自動化核建智能工廠改造供應商 2025-07-20

- 廣州常閉保護器哪家好 2025-07-20

- 浙江定做智能語音助手 2025-07-20

- 湖南新能源涂裝設備生產線 2025-07-20

- 山南區十人硬體艙定制費用 2025-07-20

- 寶山區智能監控大概多少錢 2025-07-20

- 南京膠管管件 2025-07-20