福建定制plc編程設計報告

面對工業4.0趨勢,金派科技將PLC編程與數據中臺、邊緣計算等技術深度融合,賦予傳統產線實時監測與智能分析能力。其開發的交互式HMI界面支持多層級權限管理,通過動態數據可視化與預警機制,簡化操作流程并降低人為失誤。此外,公司注重程序的擴展性與兼容性,在代碼設計中預留標準化接口,便于客戶未來根據產能需求靈活升級系統,避免重復投入成本。從交付到運維,金派科技提供全周期技術響應,配備專業團隊快速解決現場問題,并通過定期巡檢優化系統性能,成為企業實現智能化轉型的可靠伙伴。標準化+個性化雙重保障。福建定制plc編程設計報告

上海金派科技有限公司在PLC編程領域持續深耕綠色智造,獨? 創“能效優化+準確控制”雙輪驅動模型。團隊通過實時采集設備能耗數據,構建動態能效畫像,在中央空調群控系統中開發負荷預測算法,結合天氣數據自動優化水泵頻率,實現整體能耗降低18%。針對注塑行業高耗能痛點,工程師創新應用伺服系統協同控制技術,通過壓力-流量-溫度多參數閉環調節,使噸產品電耗減少25%。在智慧礦山場景中,團隊設計抗干擾增強型程序架構,結合光纖通信與冗余控制技術,在井下復雜環境中保障設備連續運行30000小時無故障。這種將經濟效益與環境責任深度融合的技術理念,已累計為客戶減少碳排放超5萬噸,為工業自動化賦予可持續發展的時代內涵。山東訂制plc編程設計公司二十年行業深耕,技術迭代持續。

上海金派科技有限公司在PLC編程領域持續探索智能控制新范式,將機器學習深度融入工業場景。團隊開發的自適應參數整定系統,基于實時數據動態優化控制邏輯,在化工反應釜溫度控制中將波動范圍壓縮至±0.2℃,生產效率提升30%。針對物流行業快速分揀需求,分布式PLC架構與5G時間敏感網絡的結合,實現500臺設備毫秒級協同,分揀效率提升60%。公司構建的虛實共生調試平臺,通過數字孿生技術還原產線物理特性,提前解決85%潛在問題,為某新能源電池項目節省調試時間1500工時。在農業自動化領域,環境感知算法與模糊控制技術的創新應用,使智能溫室能耗降低35%,作物產量提升30%。這種將技術創新與場景落地緊密結合的能力,已幫助800余家企業實現智能化升級,持續釋放工業自動化的時代價值。

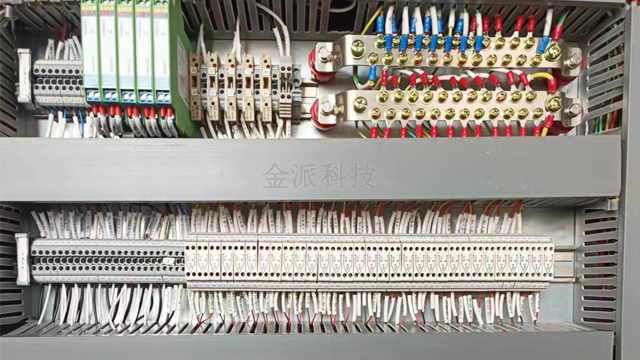

在工業控制系統的中心環節,上海金派科技有限公司的PLC編程設計始終以“可靠、精細、高效”為準則。公司通過多年行業實踐,形成了一套涵蓋需求分析、邏輯設計、現場調試的全流程服務體系,尤其在多軸協同運動控制、高精度過程參數優化等領域表現突出。其開發的程序代碼結構清晰、容錯性強,配合自主研發的遠程監控平臺,可實現設備狀態實時追蹤與故障預警,明顯降低客戶運維成本。面對汽車制造、食品加工等行業的嚴苛標準,團隊深入理解行業規范,從硬件選型到軟件架構均嚴格遵循安全與衛生要求,確保系統在復雜工況下穩定運行,贏得客戶“交付即精品”的大范圍贊譽。金派科技plc編程設計全流程服務保障無憂升級。

面對工業4.0的柔性制造需求,上海金派科技有限公司的PLC編程設計展現出敏捷響應能力。團隊采用參數化編程技術,開發出可動態配置的產線控制模板,使設備切換產品規格的時間從4小時壓縮至15分鐘。在電子貼裝設備領域,工程師通過亞微米級運動控制與振動抑制算法,將貼片精度提升至±0.01mm,不良率降至百萬分之五水平。針對流程工業的復雜耦合特性,團隊創新應用多變量預測控制技術,在化工反應釜控制中實現溫度、壓力、流量等12個參數的協同優化,生產效率提高22%。公司還構建行業PLC代碼安全評估體系,通過靜態檢測與動態模擬雙重驗證,確保程序在極端工況下的可靠運行,這種對質量精益求精的追求,贏得客戶“免檢級信任”。前沿算法支撐,編程響應迅捷。安徽承包plc編程設計案例

構建智能制造生態價值共贏。福建定制plc編程設計報告

在工業4.0深化進程中,上海金派科技有限公司的PLC編程設計展現出前瞻性技術視野。團隊構建的開放式編程架構支持邊緣計算功能擴展,在智能水務系統中實現水質監測、泵站控制與云端分析的實時協同,供水效率提升30%。針對汽車制造柔性化需求,模塊化編程平臺集成250余種可配置功能塊,支持產線在2小時內完成6款車型的快速切換。在精密電子領域,工程師開發亞微米級插補算法與振動抑制技術,使貼片機定位精度達到±0.003mm,不良率降至百萬分之二。公司創新推出的"控制即服務"模式,通過云端知識庫與遠程診斷系統,已為300余家企業提供7×24小時智能運維支持,累計預警潛在故障2300余次,避免非計劃停機損失超2000萬元,這種從交付產品到持續賦能的轉型,重塑工業自動化服務新標準。福建定制plc編程設計報告

- 安徽專業plc控制柜價格 2025-07-03

- 河北自動化plc編程設計 2025-07-03

- plc編程能力 2025-07-03

- 安徽配套plc控制柜供應 2025-07-03

- 上海計算機plc編程設計企業 2025-07-03

- 安徽醫藥plc控制柜組裝 2025-07-03

- 安徽化工plc編程設計價格 2025-07-03

- 會plc編程 2025-07-03

- 學plc編程 2025-07-03

- plc的編程 2025-07-03

- SZN1.5mm條形連接器廠家 2025-07-03

- 陜西光纖放大器報價 2025-07-03

- 中山大型空調節能控制系統哪家好 2025-07-03

- 北京專業測溫光纜價格 2025-07-03

- 珠海PSE認證是否強制 2025-07-03

- 衢州履帶移動破液壓系統 2025-07-03

- 昆山制作合成石品牌 2025-07-03

- 朝陽區絕緣真空浸膠板 2025-07-03

- 北京鋰電池面墊機多少錢 2025-07-03

- 寶山區銷售熔斷器設計 2025-07-03