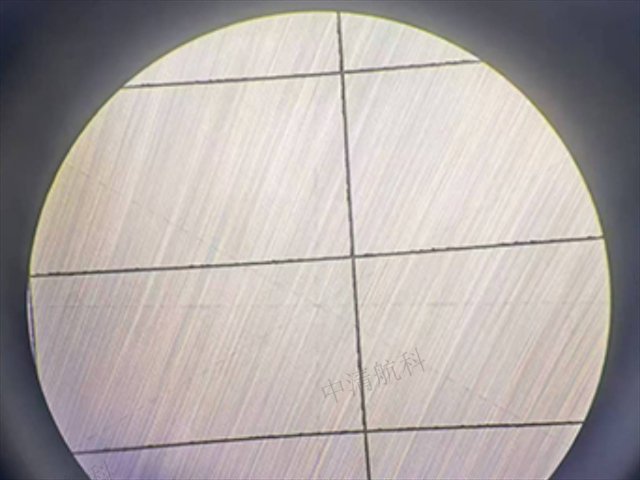

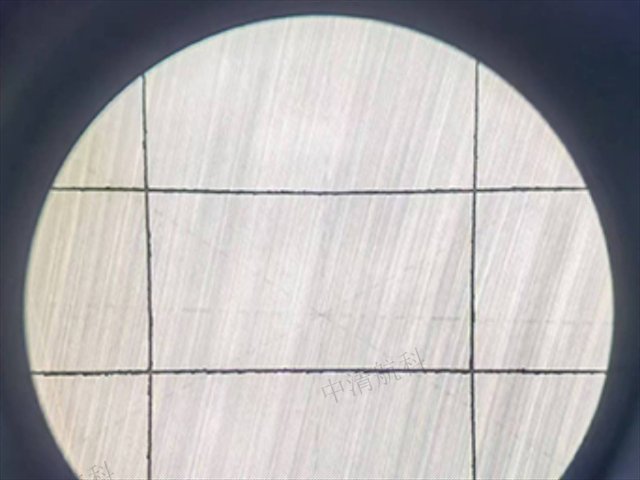

徐州藍寶石晶圓切割藍膜

面對全球半導體產業鏈的區域化布局趨勢,中清航科建立了覆蓋亞洲、歐洲、北美地區的本地化服務網絡。其 7×24 小時在線技術支持團隊,可通過遠程診斷系統快速定位設備故障,配合就近備件倉庫,將平均故障修復時間(MTTR)控制在 4 小時以內,確保客戶生產線的連續穩定運行。綠色制造已成為半導體行業的發展共識,中清航科在晶圓切割設備的設計中融入多項節能技術。其研發的變頻激光電源,能源轉換效率達到 92%,較傳統設備降低 30% 的能耗;同時采用水循環冷卻系統,水資源回收率達 95% 以上,幫助客戶實現環保指標與生產成本的雙重優化。中清航科全自動切割線配備AI視覺定位,精度達±1.5μm。徐州藍寶石晶圓切割藍膜

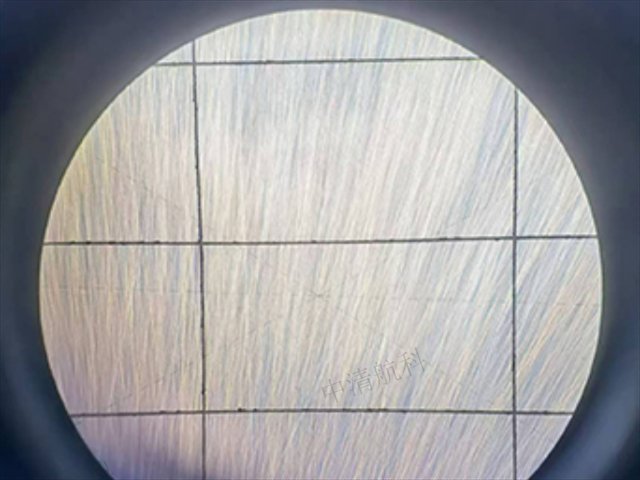

對于高價值的晶圓產品,切割過程中的追溯性尤為重要。中清航科的切割設備內置二維碼追溯系統,每片晶圓進入設備后都會生成單獨的二維碼標識,全程記錄切割時間、操作人員、工藝參數、檢測結果等信息,可通過掃碼快速查詢全流程數據,為質量追溯與問題分析提供完整依據。在晶圓切割的邊緣處理方面,中清航科突破傳統工藝限制,開發出激光倒角技術。可在切割的同時完成晶圓邊緣的圓弧處理,倒角半徑可精確控制在 5-50μm 范圍內,有效減少邊緣應力集中,提高晶圓的機械強度。該技術特別適用于需要多次搬運與清洗的晶圓加工流程。湖州碳化硅晶圓切割藍膜中清航科晶圓切割機支持物聯網運維,故障響應速度提升60%。

當晶圓切割面臨復雜圖形切割需求時,中清航科的矢量切割技術展現出獨特優勢。該技術可精確識別任意復雜切割路徑,包括圓弧、曲線及異形圖案,通過分段速度調節確保每一段切割的平滑過渡,切割軌跡誤差控制在 2μm 以內。目前已成功應用于光電子芯片的精密切割,為 AR/VR 設備中心器件生產提供有力支持。半導體生產車間的設備協同運作對通信兼容性要求極高,中清航科的晶圓切割設備多方面支持 OPC UA 通信協議,可與主流 MES 系統實現實時數據交互。通過標準化數據接口,將切割進度、設備狀態、質量數據等信息實時上傳至管理平臺,助力客戶實現生產過程的數字化管控與智能決策。

隨著半導體市場需求的快速變化,產品迭代周期不斷縮短,這對晶圓切割的快速響應能力提出更高要求。中清航科建立了快速工藝開發團隊,承諾在收到客戶新樣品后 72 小時內完成切割工藝驗證,并提供工藝報告與樣品測試數據,幫助客戶加速新產品研發進程,搶占市場先機。晶圓切割設備的操作安全性至關重要,中清航科嚴格遵循 SEMI S2 安全標準,在設備設計中融入多重安全保護機制。包括激光安全聯鎖、急停按鈕、防護門檢測、過載保護等,同時配備安全警示系統,實時顯示設備運行狀態與潛在風險,確保操作人員的人身安全與設備的安全運行。切割粉塵在線監測中清航科傳感器精度達0.01μm顆粒物檢測。

面向磁傳感器制造,中清航科開發超導磁懸浮切割臺。晶圓在強磁場(0.5T)下懸浮,消除機械接觸應力,切割后磁疇結構畸變率<0.3%,靈敏度波動控制在±0.5%。中清航科電化學回收裝置從切割廢水中提取金/銅/錫等金屬,純度達99.95%。單條產線年回收貴金屬價值超$80萬,回收水符合SEMI F78標準,實現零廢液排放。針對HJT電池脆弱電極層,中清航科采用熱激光控制技術(LCT)。紅外激光精確加熱切割區至200℃,降低材料脆性,電池效率損失<0.1%,碎片率控制在0.2%以內。

切割粉塵回收模塊中清航科集成,重金屬污染減排90%以上。徐州藍寶石晶圓切割藍膜

UV膜殘膠導致芯片貼裝失效。中清航科研發酶解清洗液,在50℃下選擇性分解膠層分子鏈,30秒清理99.9%殘膠且不損傷鋁焊盤,替代高污染溶劑清洗。針對3D NAND多層堆疊結構,中清航科采用紅外視覺穿透定位+自適應焦距激光,實現128層晶圓的同步切割。垂直對齊精度±1.2μm,層間偏移誤差<0.3μm。中清航科綠色方案整合電絮凝+反滲透技術,將切割廢水中的硅粉、金屬離子分離回收,凈化水重復利用率達98%,符合半導體廠零液體排放(ZLD)標準。

- 浙江藍寶石晶圓切割企業 2025-07-31

- 無錫碳化硅線晶圓切割寬度 2025-07-31

- 浙江sic晶圓切割刀片 2025-07-31

- 常州中芯國際 65nm流片代理 2025-07-31

- TSMC MPW流片代理供應商家 2025-07-31

- 江蘇12英寸半導體晶圓切割寬度 2025-07-31

- 麗水流片代理廠家 2025-07-31

- 泰州碳化硅半導體晶圓切割藍膜 2025-07-31

- 淮安12英寸半導體晶圓切割廠 2025-07-31

- 金華sic晶圓切割劃片廠 2025-07-31

- 浦東新區購買Matlab服務電話 2025-07-31

- 銀川整車協同仿真驗證測試選什么軟件 2025-07-31

- 越秀區智慧城市數字化生產企業 2025-07-31

- 江蘇智能家電電力線載波通信G3-PLC芯片 2025-07-31

- 天津農產品合格證打印機 2025-07-31

- 淮北工業清洗機報價 2025-07-31

- 江蘇視頻聊天居家陪伴機器人代替護工 2025-07-31

- 肇慶無人機型號核準證書有效期 2025-07-31

- 寧波遠程監控系統弱電工程公司推薦 2025-07-31

- 高級計劃與排程aps服務價錢 2025-07-31