南通精密主軸哪家好

**Ortlieb電主軸在模具行業的創新性應用**針對汽車覆蓋件模具的高效加工需求,Ortlieb開發了PowerMill系列大扭矩電主軸,其突破性創新在于將同步磁阻電機與液壓變預緊系統相結合。當進行淬硬鋼(HRC55)的重切削時,主軸可動態調整軸承預緊力,確保在5,000N徑向載荷下仍保持1μm級的加工精度。某德國模具廠的實際案例顯示,使用Ortlieb電主軸后,汽車門板模具的加工時間從38小時縮短至22小時,表面質量直接達到鏡面效果(Ra0.2μm)。其關鍵技術在于SmartChip智能切屑管理系統:通過主軸內置的聲發射傳感器實時監測切削狀態,當檢測到積屑瘤形成時自動觸發主軸反轉脈沖,將刀具粘附的切屑甩離,這一功能使刀具壽命延長3倍以上。納米級油膜壓力動態控制技術,將軸承振動幅值降低 40%。南通精密主軸哪家好

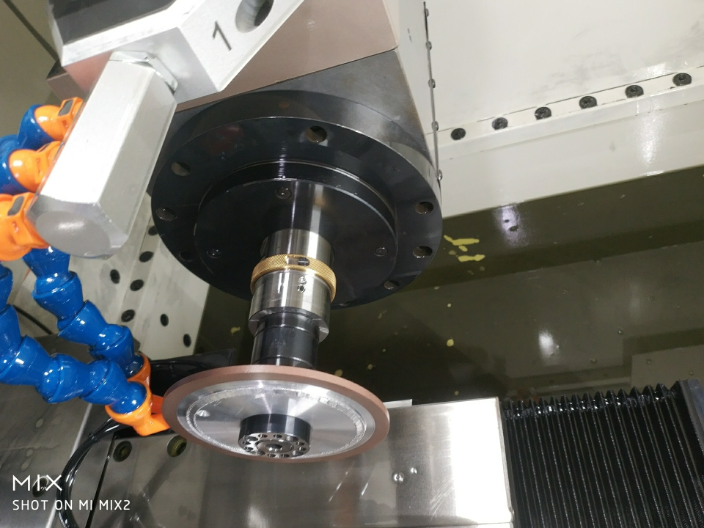

電主軸

SKF電主軸的高速性能與動態平衡技術,SKF電主軸在高速加工領域表現良好,其主要優勢在于先進的動態平衡技術。通過ISOG0.4級以上的動平衡標準,SKF電主軸在超高轉速下(如40,000RPM)的徑向跳動可控制在1μm以內,滿足精密模具和醫療零件的加工需求。其轉子采用高強度合金鋼或碳纖維復合材料,兼顧輕量化和剛性,同時配合SKF專有的潤滑系統(如油氣潤滑或油脂潤滑),確保軸承在高速下的長效運行。例如,SKF的HydrodynamicBearing技術可通過油膜動態調整軸承間隙,進一步降低摩擦損耗,延長使用壽命至20,000小時以上。武漢自動換刀主軸把泵站上的高壓進油軟管接到動靜壓主軸上的進油接頭上。

SKF電主軸的冷卻系統與熱管理方案,為應對高速加工中的發熱問題,SKF電主軸提供多種冷卻方案:-**油冷系統**:通過循環油液直接冷卻電機定子和軸承,散熱效率高,適合大功率(15kW以上)連續加工。-**水冷系統**:利用外部水循環降低溫度,結構緊湊且維護簡便,適用于中小型電主軸。-**氣冷系統**:通過壓縮空氣散熱,避免液體污染,適合潔凈度要求高的環境(如光學元件加工)。SKF還采用熱對稱設計,在電主軸外殼嵌入溫度傳感器,結合自適應控制算法動態調節冷卻流量,確保熱變形小化。例如,某汽車零部件廠商使用SKF油冷電主軸后,連續加工8小時溫升不超過15°C,明顯提升了加工精度穩定性。

SKF電主軸的智能診斷與預測性維護,SKF電主軸集成智能化監測功能,通過振動傳感器、溫度探頭和電流分析模塊實時采集運行數據,并上傳至SKF云平臺(SKFEnlight)。該系統利用機器學習算法分析軸承磨損、轉子失衡等故障特征,提前生成維護建議。例如:-**軸承壽命預測**:基于振動頻譜變化,準確估算剩余使用壽命。-**異常報警**:當溫度或振動值超過閾值時,自動觸發停機保護。-**能效優化**:根據加工負載動態調整電機輸出功率,降低能耗。某航空零部件廠通過SKF的預測性維護方案,將電主軸意外故障率降低70%,年維護成本減少25%。智能預緊系統根據軸承磨損自動調節預緊力,精度壽命延長至 12000 小時。

恒功率電主軸:寬轉速范圍的高效加工采用恒功率設計的電主軸在200-12000rpm的寬轉速范圍內均可輸出額定功率,完美適應各種加工需求。創新的雙繞組電機技術,低速段采用高扭矩繞組,高速段自動切換至高轉速繞組,確保全轉速區間的高效輸出。智能電子齒輪箱功能可實現轉速的無級調節,調速比達60:1,完全省去了機械變速箱。電主軸內置功率優化算法,根據負載自動匹配比較好轉速,加工效率提升25%。在熱管理方面,恒功率電主軸采用自適應冷卻系統,根據轉速和負載自動調節冷卻液流量,溫度穩定性提升30%。創新的磁場定向控制技術使效率曲線平坦化,在寬轉速范圍內保持90%以上的高效率。電主軸還配備節能模式,在輕載時自動降低勵磁電流,減少鐵損,節能效果達15%。實際應用顯示,在復雜零件加工中,這款恒功率電主軸無需換擋即可完成從粗加工到精加工的全部工序。模具制造商反饋,加工深型腔時,低速大扭矩特性使刀具壽命延長40%;精加工時又可切換至高速模式提升表面質量。其適應性,大幅簡化了加工工藝規劃。納米涂層接觸面經 20000 次插拔仍保持 0.001mm 重復定位精度。南通內外圓磨主軸廠家供應

某骨科企業產品翻修率從 3% 降至 0.7%,獲 FDA 突破性認定。南通精密主軸哪家好

9.SKF螺紋磨電主軸的節能與環保特性**SKF螺紋磨電主軸在設計上充分考慮了節能環保需求。其永磁同步電機效率超過90%,比傳統異步電機節能15-20%。智能待機模式可在非加工時段自動降低轉速,減少空載能耗。冷卻系統采用高效熱交換技術,部分機型甚至支持廢熱回收,用于車間供暖或預熱切削液。此外,SKF的環保潤滑方案(如微量油霧潤滑)大幅減少潤滑油消耗,降低廢棄物處理成本。這些特性使SKF電主軸符合歐盟RoHS和REACH環保標準,助力制造業綠色轉型。南通精密主軸哪家好

- 南京試驗機高速電機哪家好 2025-07-29

- 西安電主軸廠商 2025-07-29

- 沈陽高速電主軸廠家供應 2025-07-29

- 常州磨用主軸 2025-07-29

- 西安加工中心用電主軸生產廠家 2025-07-29

- 貴陽電機銷售廠家 2025-07-29

- 西安機器人銑削電主軸廠家 2025-07-29

- 無錫高速測試臺電機生產廠家 2025-07-29

- 大連內圓磨電主軸供應商 2025-07-29

- 南通大功率主軸銷售公司 2025-07-29

- 昆山耐用光學鏡頭規格尺寸 2025-07-29

- 河北挖掘機工程農用機械部件 2025-07-29

- 潮州吊鉤除鐵器 2025-07-29

- 楚雄立式纏繞打包機哪里有 2025-07-29

- 梁溪區銷售自動拉板廂式壓濾機五星服務 2025-07-29

- 山東磁盒批發 2025-07-29

- 四川墊片五金定制哪家好 2025-07-29

- 浙江燃氣發電機組廠家直銷 2025-07-29

- 灤州變頻螺桿式空氣壓縮機阿特拉斯 2025-07-29

- 自動保壓廂式壓濾機生產 2025-07-29