溫州非標直縫焊管批發零售

焊管(WeldedSteelPipe)是通過將鋼板或鋼帶卷曲成型后焊接而成的鋼管,廣泛應用于石油、天然氣、供水、建筑、機械制造等領域。為確保焊管的質量和安全性,各國制定了相應的標準,主要涉及材料、尺寸、力學性能、工藝要求和檢測方法等方面。1.國際通用標準API5L(美國石油學會標準):適用于石油和天然氣輸送用焊管,分為PSL1和PSL2兩個質量等級,涵蓋不同鋼級(如A25、X42-X80等)。ASTMA53/A53M:用于一般結構和低壓流體輸送,分為A(電弧焊)、B(電阻焊)等類型。EN10217(歐洲標準):適用于承壓焊管,包括不同等級(如P235TR1、P355NH)及制造工藝要求。2.中國國家標準(GB)GB/T3091-2015:低壓流體輸送用焊接鋼管,適用于水、燃氣等普通流體輸送,分為鍍鋅和非鍍鋅兩種。GB/T9711-2017:石油天然氣工業用焊管,技術要求和API5L類似,但增加了部分國內特殊要求。GB/T13793-2016:直縫電焊鋼管,適用于建筑、機械等領域。焊管 ,就選江陰市華夏化工機械有限公司,有想法的可以來電咨詢!溫州非標直縫焊管批發零售

焊管無損檢測技術概述焊管在制造和使用過程中可能產生氣孔、裂紋、夾渣等缺陷,影響其強度與密封性。為確保質量,無損檢測(NDT)技術被廣泛應用,主要包括以下幾種方法:超聲波檢測(UT)利用高頻聲波在焊管內部傳播,通過反射信號判斷缺陷位置和大小,適用于檢測內部裂紋和未熔合等缺陷,檢測精度高且速度快。射線檢測(RT)采用X射線或γ射線穿透焊管,通過成像顯示內部缺陷,尤其適用于檢測焊縫中的氣孔、夾渣等體積型缺陷,但需注意輻射防護。渦流檢測(ET)通過電磁感應原理檢測焊管表面及近表面缺陷,適用于大批量小直徑焊管的快速檢測,但對深層缺陷靈敏度較低。磁粉檢測(MT)利用磁場和磁粉觀察焊管表面及近表面裂紋,適用于鐵磁性材料,操作簡便但能檢測表層缺陷。綜合運用多種無損檢測技術,可評估焊管質量,確保其安全性和可靠性,廣泛應用于石油、化工、建筑等領域。泰州不銹鋼焊管設備商家江陰市華夏化工機械有限公司致力于提供焊管 ,有想法的不要錯過哦!

厚壁筒體作為石油化工、能源電力、航空航天及重型機械等領域的關鍵部件,廣泛應用于壓力容器、反應釜、管道系統及核電站設備中。隨著全球工業化的持續推進和裝備制造業的升級,厚壁筒體加工的市場需求呈現穩定增長態勢。在能源領域,油氣開采和煉化行業對高壓、耐腐蝕筒體的需求持續增加,尤其在深海油氣和頁巖氣開發中,厚壁筒體需滿足極端工況要求。核電產業的復蘇與小型模塊化反應堆(SMR)的興起,進一步推動了對高精度、高安全性筒體加工的需求。此外,化工設備的大型化趨勢(如乙烯裂解裝置)也促使厚壁筒體向大直徑方向發展。從技術層面看,市場對加工精度、材料性能(如鈦合金)及焊接工藝的要求日益嚴格,推動企業升級數控軋制、深孔鉆削和自動化焊接設備。環保法規的收緊亦促使加工技術向綠色高效轉型。總體而言,厚壁筒體加工市場前景廣闊,但競爭激烈,企業需通過技術創新和工藝優化搶占市場份額,尤其關注新興能源和特種設備領域的增量需求。

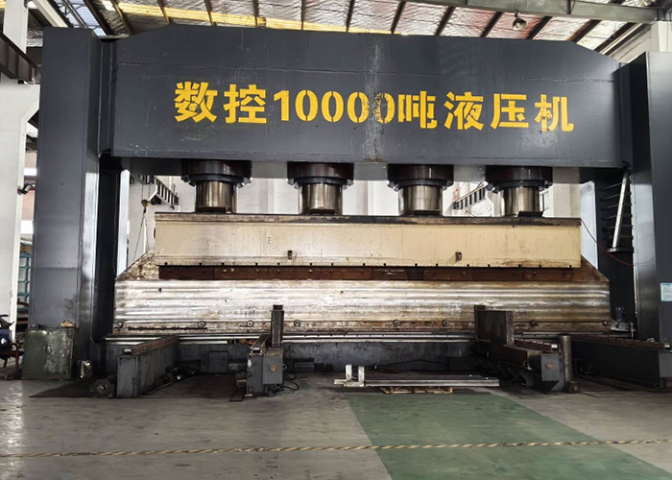

直縫焊管制造工藝解析直縫焊管是通過將鋼板或鋼帶成型后焊接而成的管材,其制造工藝主要包括以下關鍵環節:1.板材預處理選用熱軋或冷軋鋼板(常見材質Q235B、X42-X80等),經矯平、銑邊等工序,確保板邊直線度≤1mm/m,為后續焊接提供高質量坯料。2.成型工藝JCOE成型:采用漸進式壓力機折彎,分20-30步將鋼板壓成"C"型,然后閉合為"O"型,適合厚壁(6-60mm)大口徑(Φ406-Φ3000mm)管;UOE成型:通過U型壓力機預彎、O型壓力機閉圓,生產效率高,常用于油氣輸送管;輥式連續成型:用于薄壁(2-12mm)中小口徑(Φ20-Φ610mm)管,成型速度可達60m/min。3.焊接技術埋弧焊(SAW):用于壁厚≥6mm的管道,雙面焊工藝保證熔深,焊速1-3m/min;高頻電阻焊(ERW):適用于薄壁管,焊速可達30-100m/min,無需焊材;激光焊(LBW):新興工藝,用于精密不銹鋼管,熱影響區1-2mm。4.焊后處理包括在線熱處理(如中頻感應退火)、焊縫超聲/渦流檢測、液壓擴徑(改善圓度至0.5%D以內)等工序。焊管 ,就選江陰市華夏化工機械有限公司,讓您滿意,有想法可以來我司咨詢!

無損檢測技術革新對焊管生產質量的提升作用以相控陣超聲(PAUT)和衍射時差法(TOFD)先進無損檢測技術正在推動焊管制造行業的質量控制體系發生根本性變革。這些技術的應用不僅明顯提升了缺陷檢出能力,更重塑了焊管生產的質量管控模式。1.檢測精度突破PAUT技術通過電子控制的聲束偏轉,可實現對焊管焊縫的多角度掃描,對未熔合、裂紋等危險缺陷的檢出率較傳統檢測方法提升40%以上。TOFD技術對焊縫中心線區域的缺陷具有獨特的識別優勢,兩者協同使用可使整體缺陷檢出率達到99.5%以上。2.生產效率大幅提升在Φ1420mm大口徑焊管檢測中,PAUT+TOFD組合檢測速度可達3-5m/min,較傳統射線檢測效率提高4-6倍。某大型焊管廠應用后,單線日檢測量從800米提升至4000米,同時避免了輻射防護帶來的生產中斷。3.質量控制數字化轉型檢測數據可實時生成三維可視化報告,建立每根焊管的"質量數字檔案"。如某企業通過分析PAUT數據,將螺旋焊管的錯邊缺陷率降低了75%。4.促進高鋼級產品開發這些技術為X80/X100等高鋼級焊管的可靠性提供了保障,推動了行業發展。江陰市華夏化工機械有限公司致力于提供焊管 ,竭誠為您服務。嘉興高強鋼焊管供應商

江陰市華夏化工機械有限公司為您提供焊管 ,期待您的光臨!溫州非標直縫焊管批發零售

金屬制品中RT檢測的替代技術及應用射線檢測(RT)在金屬制品質量控制中面臨效率、安全性和適用性等局限,以下替代技術正成為工業檢測的新選擇:1.超聲相控陣(PAUT)通過電子掃描實現多角度檢測,尤其適用于厚壁焊縫(如壓力容器),可識別0.5mm以上的裂紋、未熔合等缺陷,且無輻射風險。PAUT已逐步替代RT用于核電管道(如ASME規范案例)、船舶焊接等場景,檢測效率提升50%以上。2.數字射線檢測(DR)基于數字化成像技術,實時生成高分辨率圖像,靈敏度達1%(優于傳統RT),支持AI輔助判讀。在航空航天鈦合金構件、石油管道等領域,DR大幅縮短檢測周期,并減少廢片率。3.電磁超聲(EMAT)無需耦合劑,可檢測高溫(≤600℃)或表面粗糙工件,適用于鋼軌、軋制板材的在線檢測,實現100%自動化覆蓋。4.太赫茲成像對非金屬涂層下的金屬缺陷(如腐蝕、分層)具有獨特優勢,正在復合管道、儲罐防腐層檢測中推廣。技術融合趨勢:PAUT+TOFD組合可替代RT完成全焊縫評估;AI圖像分析使DR的缺陷識別準確率超過95%。溫州非標直縫焊管批發零售

- 徐州工業焊管加工 2025-07-28

- 麗水2205不銹鋼焊管生產廠家 2025-07-28

- 連云港精密焊管價格 2025-07-28

- 宿遷高強鋼焊管報價 2025-07-28

- 鎮江小口徑厚壁焊管加工 2025-07-28

- 麗水非標厚壁焊管供應商 2025-07-28

- 舟山非標直縫焊管直銷 2025-07-28

- 常州非標厚壁焊管焊接 2025-07-28

- 溫州2205不銹鋼焊管多少錢 2025-07-26

- 上海高強鋼焊管直銷 2025-07-26

- 南京工業漆環氧乳液金屬 2025-07-28

- 江蘇富晨854乙烯基樹脂價格 2025-07-28

- 云南納米染料 2025-07-28

- 武漢四氟化硅高純氣體總代理 2025-07-28

- 上海手機保護膜安裝膠哪家好 2025-07-28

- 梅州油漆鈦白粉價格 2025-07-28

- 安徽硅烷偶聯劑銷售價格 2025-07-28

- 太原高性能油墨樹脂生產廠 2025-07-28

- 工業高效防銹劑可靠 2025-07-28

- 貴州搪玻璃片式冷凝器廠家 2025-07-28