日本精密微細銑削微細加工航空航天

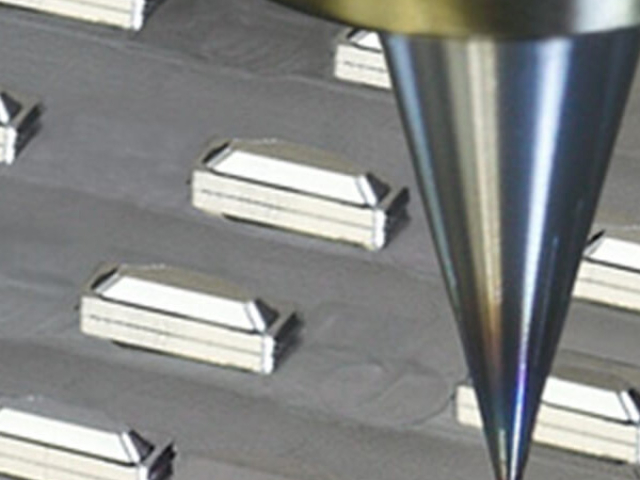

超微金屬加工部件實現高精度尺寸,依賴于先進設備、精細工藝、穩定環境及精確檢測。先進設備是基礎。超精密機床的運動精度極高,直線軸定位精度可達納米級,能精確控制刀具與工件相對運動。電子束、離子束加工設備,能產生高聚焦束流,電子束聚焦直徑小至幾納米,精確去除或沉積材料。精細工藝是關鍵。光刻技術通過掩膜版將圖案轉移到涂光刻膠的金屬表面,經顯影、刻蝕制造微納結構,極紫外光刻分辨率可達10納米以下。電火花加工精確控制脈沖放電,微量蝕除金屬,適合復雜形狀,精度達微米級。穩定環境是保障。恒溫恒濕控制極為重要,溫度變化控制在極小范圍,防止材料熱脹冷縮影響尺寸;超凈環境可避免塵埃附著,干擾加工精度。精確檢測與補償不可或缺。原子力顯微鏡、掃描電子顯微鏡等進行納米級精度測量,依據測量誤差調整加工參數,修正后續加工,確保尺寸高精度。微泰與日韓等國內外超精密加工企業合作,專注于微小尺寸零件與結構的加工與制作,超微加工經驗豐富。若您有超微加工需求,歡迎隨時聯系!上海安宇泰環保科技有限公司。電火花機適用于加工硬質合金、高溫合金等難加工材料,具有高精度、高靈活性的特點。日本精密微細銑削微細加工航空航天

微細加工

極微小零件加工精度主要從以下維度衡量:尺寸精度:表示零件實際尺寸與設計目標尺寸的契合度,通過尺寸公差量化。在極微小零件領域,公差常在微米甚至納米級。例如,半導體芯片內的晶體管,關鍵尺寸公差可能只有幾納米。尺寸稍有偏差,就會明顯影響芯片性能與功能。形狀精度:用于評估零件實際形狀與設計形狀的相符程度。常見的形狀誤差包括圓度、圓柱度、平面度等。以光學鏡片為例,其表面哪怕有極其細微的形狀偏差,都會嚴重干擾光線傳播,致使成像模糊、變形。位置精度:指零件上各幾何要素的實際位置與理想位置的接近程度,通過平行度、垂直度、同軸度等衡量。在微機電系統(MEMS)制造中,微小結構的位置精度至關重要。如微陀螺儀的內部結構,位置稍有偏移,便會使測量結果出現較大誤差,影響設備的導航與姿態控制精度。表面粗糙度:反映零件表面微觀的起伏狀況。粗糙表面不只會增加摩擦、影響零件配合,還可能加速腐蝕。在微型機械零件中,過高的表面粗糙度會增大能量損耗,降低機械效率。微泰與日韓等國內外精密加工企業合作,專注于微小尺寸零件與結構的制造,超微加工經驗豐富。若您有超微加工需求,歡迎隨時聯系!中國臺灣化學微加工微細加工生物材料微細加工技術在半導體芯片制造過程中扮演著至關重要的角色。

微電加工技術微電加工技術是指一種利用電化學加工制造微米或納米級結構的技術。它具有高加工速度、高精度、低成本、高加工質量的特點,被廣泛應用于微流控器件、微電機、傳感器、納米電極等領域。微電加工技術主要有兩種,一種是離子束刻蝕技術,另一種是微電化學加工技術。離子束刻蝕技術是一種通過以高能離子束將物質從樣品表面剝離的技術。它具有高精度、高分辨率、高速度的優點,可以用于制造微孔、微線、微型裝置等。微電化學加工技術是利用電化學原理制造微米或納米級結構的技術。它具有精度高、成本低、加工速度快、可控性強等優點,可以用于制造微電機、生物傳感器、微型電極等。

超微金屬加工部件在光學領域應用案例相機鏡頭:相機鏡頭的光圈葉片由超微金屬制成,其精確的尺寸與形狀,讓光圈孔徑能精確調控進光量。比如佳能部分專業級相機鏡頭,光圈葉片經超微加工,葉片開合順滑,能精確控制景深,使背景虛化效果自然,主體突出,滿足攝影師對不同場景的拍攝需求。顯微鏡:顯微鏡載物臺的微調裝置運用超微金屬加工技術。德國徠卡的顯微鏡,微調裝置的超微金屬部件可實現納米級位移精度。科研人員能借此精細調整樣品位置,對細胞、微生物等微觀結構進行清晰觀察,助力生物醫學研究。光纖通信設備:光通信中的光開關常采用超微金屬加工部件。華為的高速光通信系統里,超微金屬光開關能在極短時間內實現光路切換。其高精度的金屬結構,確保光信號準確傳輸,滿足大數據時代對高速、穩定通信的需求,保障網絡數據的高效傳輸。光譜分析儀:光譜分析儀內的金屬反射鏡經超微加工,表面光滑度極高。如珀金埃爾默的光譜分析儀,超微加工的金屬反射鏡能精確反射光線,使光譜分析更準確。微泰與日韓等國內外超精密加工企業合作,專注于微小尺寸零件與結構的加工與制作,超微加工經驗豐富。若您有超微加工需求,歡迎隨時聯系!上海安宇泰環保科技有限公司。微細加工技術在細胞分離、組織工程等領域也有重要應用。

極微小零件加工對精度、表面質量、材料特性及加工設備與工藝等方面,都有極高技術要求:超高精度:尺寸精度常需達微米甚至納米級,如半導體芯片中晶體管尺寸公差在幾納米。形狀精度要求零件實際形狀與設計高度契合,像微光學透鏡的面型誤差控制在納米量級,否則影響光學性能。位置精度同樣關鍵,微機電系統(MEMS)內微小結構的位置偏差需控制在極小范圍,保證系統正常運行。優良表面質量:極微小零件表面粗糙度需極低,粗糙表面會增大摩擦、影響零件配合,還可能引發腐蝕。在微型機械零件中,低表面粗糙度能減少能量損耗,提高機械效率。材料特性精確把握:需充分了解材料在微觀尺度下的特性,如力學性能、熱學性能等。不同材料加工難度和適用工藝不同,像脆性材料易在加工中產生裂紋,要選合適加工工藝降低損傷。先進設備與工藝:需配備超精密加工設備,如高精度磨床、電子束加工設備等。同時,運用特種加工工藝,如光刻、蝕刻、離子束加工等,滿足極微小零件復雜形狀和高精度要求。操作人員要具備專業技能,熟悉設備操作與工藝參數優化,確保加工精度和質量。微泰與日韓等國內外超精密加工企業合作,專注于微小尺寸零件與結構的制造,超微加工經驗豐富。有問題請聯系!這種高精度的加工能力使得微細加工技術在制造微小尺寸的零件和器件時具有明顯的優勢。中國臺灣化學微加工微細加工生物材料

小型航天器通常需要具備高度集成的功能,而微細加工技術可以實現這一點。日本精密微細銑削微細加工航空航天

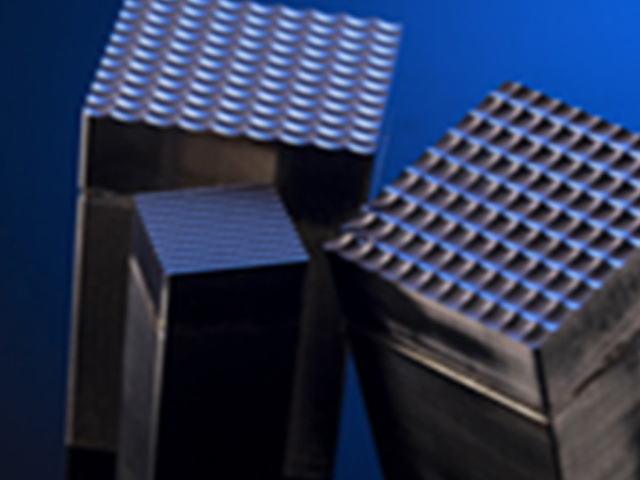

微細加工技術采用全自動方式對金屬零件表面進行超精加工,通過一種機械化學作用來去掉金屬零件表面上1~40μm的材料,實現被加工表面粗糙度達到或者好于ISO標準的N1級的表面質量。微細加工技術主要應用于超精拋光和超精增亮這兩個領域。超精拋光使傳統的手工拋光工藝自動化;而超精增亮則生成新的表面拓撲結構。微細加工技術的一個突出優點是能夠賦予零件表面新的微觀結構。這些微觀結構能提高零件表面對特定應用功能的適應性。如減小摩擦和機械差異、提高抗磨損性能、改善涂鍍前后表面的沉積性能等。日本精密微細銑削微細加工航空航天

- 中國臺灣微小零件微細加工微傳感器 2025-05-18

- 血透析膜噴絲板可調節 2025-05-18

- 山東化纖機械配件噴絲板噴絲孔板 2025-05-18

- 浙江激光微加工微細加工醫療器械 2025-05-18

- 北京物理微加工微細加工微流控器件 2025-05-17

- 遼寧碳纖維噴絲板噴絲帽 2025-05-17

- 廣東錐形噴絲板方案設計 2025-05-17

- 河北噴絲板生產 2025-05-17

- 湖南醫療用噴絲板微孔鉆孔 2025-05-17

- 福建環形噴絲板噴嘴 2025-05-17

- 蘭州大功率電主軸銷售公司 2025-05-18

- 浙江工業激光打標機市場價格 2025-05-18

- 惠州光學影像測量儀價格 2025-05-18

- 長寧區ALP102TPH分子泵軸承 2025-05-18

- 阜陽回轉式鼓風機供應商 2025-05-18

- 西藏草莓果醬加工生產線哪家好 2025-05-18

- 湖北大型汽車內飾包覆生產線設備 2025-05-18

- 贛州市手動截止閥價格 2025-05-18

- 蘇州履帶式排爆機器人廠家供貨 2025-05-18

- 廣東本地伺服驅動器價格 2025-05-18