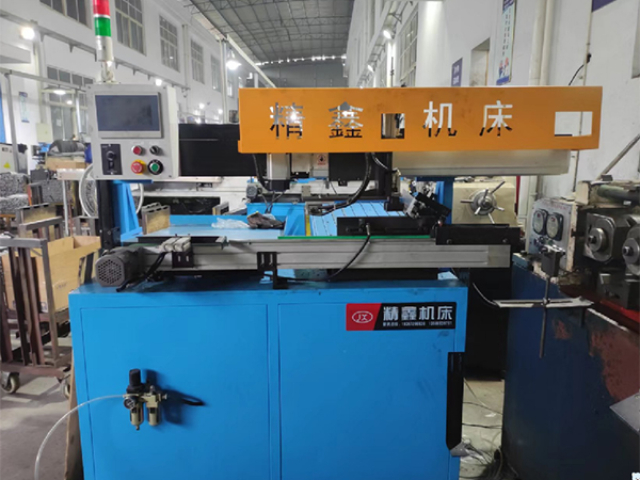

湖州全自動化數控車床生產廠家

從航空航天領域對零部件高精度的嚴苛要求,到汽車制造業大規模生產的效率需求,自動化數控車床都展現出無可替代的優勢。數控技術的起源可追溯到 20 世紀中葉。當時,電子技術的興起為自動化控制帶來了新契機。1949 年,美國帕森斯公司因飛機螺旋槳葉片加工難題,開啟了計算機控制機床加工設備的研發征程。1951 年,首臺電子管數控車床樣機誕生,成功攻克多品種小批量復雜零件加工的自動化難題,數控原理隨后從銑床逐步拓展到銑鏜床、鉆床及車床等多種機床類型,同時電子元件也從電子管向晶體管、集成電路不斷演進。數控車床能夠加工出符合高精度要求的汽車零部件。湖州全自動化數控車床生產廠家

進給系統用于實現刀具與工件之間精確的相對運動,由伺服電機、傳動裝置和導軌等組成。伺服電機作為驅動源,能夠根據數控系統指令快速、精確地調整轉速和轉向,實現不同的進給速度和方向控制。傳動裝置通常采用滾珠絲杠副,將伺服電機的旋轉運動轉化為直線運動,具有傳動效率高、精度高、反向間隙小等優點。導軌則為運動部件提供精確的導向,保證進給運動的平穩性和準確性,常用的有線性導軌和燕尾導軌,線性導軌在高速、高精度應用中表現出色。刀具系統負責完成實際的切削加工任務,對加工效率和質量起著關鍵作用。刀具固定裝置用于將刀具牢固安裝在主軸或刀架上,常見的有卡盤、刀柄等,不同類型的刀具適配不同的固定方式。現代數控車床多配備刀庫,可存儲多把不同類型的刀具,通過自動換刀裝置實現刀具的快速更換,提高加工靈活性和效率。刀庫類型多樣,如盤式刀庫、鏈式刀庫等,可根據車床的加工需求和結構特點進行選擇。寧波JX-0640ADCZ2數控車床生產廠家自動化數控車床的發展推動了相關產業鏈的不斷完善。

數控車床能夠實現高精度加工,這是其較為明顯的優勢之一。通過先進的數控系統和精密的機械部件,數控車床的脈沖當量普遍可達0.001mm,部分設備甚至能夠達到更高的精度級別。在加工過程中,數控系統能夠精確控制刀具的運動軌跡,將誤差控制在極小的范圍內。同時,數控車床還具備誤差補償功能,能夠對因機床磨損、熱變形等因素產生的誤差進行實時補償,進一步提高加工精度。這種高精度加工能力使得數控車床能夠滿足航空航天、醫療器械、精密儀器等行業對零件精度的嚴苛要求,例如在航空發動機葉片的加工中,數控車床能夠精確地加工出復雜的曲面形狀,保證葉片的空氣動力學性能,為制造業的發展提供了堅實的技術支撐。

自動化數控車床的操作需要專業的技能和知識,操作人員必須經過嚴格的培訓才能上崗操作。首先,操作人員要熟悉數控車床的基本結構和工作原理,掌握數控系統的編程方法和操作界面的使用技巧。在編程過程中,要合理選擇刀具、切削參數和加工工藝路線,確保加工程序的準確性和高效性。其次,在操作車床時,要嚴格按照操作規程進行開機、關機、裝夾工件、對刀等操作步驟,避免因誤操作導致設備損壞或人員安全事故。同時,要養成良好的操作習慣,如及時清理切屑、保持工作區域整潔等,確保車床處于良好的運行狀態。借助先進的數控技術,自動化數控車床能夠精確控制刀具的運動軌跡。

數控系統是自動化數控車床的大腦,它決定了車床的功能和性能。現代數控系統通常采用開放式體系結構,具有良好的兼容性和擴展性。它集成了多種先進技術,如高速高精度插補算法、自適應控制技術、智能化編程技術等。高速高精度插補算法能夠在保證加工精度的前提下,提高加工速度,縮短加工時間。自適應控制技術可以根據加工過程中的實際情況,自動調整切削參數,如切削速度、進給量等,以適應不同的加工條件,提高加工效率和質量。智能化編程技術則通過引入人工智能算法,實現自動編程,降低編程難度和工作量。數控車床的伺服驅動系統提供了高精度、高速度的加工能力。杭州JX-0640ADX數控車床加工

數控車床通過遠程監控和故障診斷,提高了設備的可靠性和穩定性。湖州全自動化數控車床生產廠家

常見的排屑裝置有鏈式排屑器、螺旋排屑器等,它們能夠將切屑自動排出機床,保持加工區域的清潔。潤滑系統則對機床的導軌、絲杠、軸承等運動部件進行潤滑,減少摩擦和磨損,提高運動部件的使用壽命和精度。潤滑系統通常采用自動潤滑方式,通過油泵定時定量地將潤滑油輸送到各個潤滑點,確保運動部件始終處于良好的潤滑狀態。照明系統為操作人員提供良好的工作視野,方便觀察加工過程和機床運行情況。監測系統則對機床的運行狀態進行實時監測,如溫度、壓力、振動等參數,一旦發現異常情況,立即發出警報,提醒操作人員進行處理,保障機床的安全運行。湖州全自動化數控車床生產廠家

- 紹興機械手自動化數控車床哪家好 2025-06-29

- 臺州JX-0670BD機械手自動化數控車床廠家 2025-06-29

- 臺州機械手自動化數控車床價格 2025-06-29

- 金華JX-0670BD機械手自動化數控車床價格 2025-06-29

- 紹興JX-0640AD數控車床生產廠家 2025-06-29

- JX-0640ADX數控車床哪家好 2025-06-29

- 重慶JX-0670BD數控車床哪家好 2025-06-29

- 紹興數控車床 2025-06-29

- 紹興JX-0640ADX數控車床加工 2025-06-29

- 安徽JX-0670BD機械手自動化數控車床報價 2025-06-29

- 杭州非標定制超聲波焊接技術 2025-07-31

- 高性能導電陽極絲測試系統研發 2025-07-31

- 鈣鈦礦電池光模擬系統廠家 2025-07-31

- 佛山過濾板成型液壓機 2025-07-31

- 杭州全自動碳氫清洗采購 2025-07-31

- 浙江機械真空泵維修公司 2025-07-31

- 上海氧氣體分析儀供應商 2025-07-31

- 安徽環保處理設備廠家 2025-07-31

- 湖北進口HIROTAKA 2025-07-31

- 普陀區好的氣動元件推薦廠家 2025-07-31