浙江鋁合金T4 快速淬火爐定制

在金屬淬火工藝中,溫度均勻性直接影響產品質量。井式淬火爐通過精密的溫度場模擬設計,配合多點測溫傳感器與智能調節系統,確保爐膛內任意位置溫差小于 ±3℃。針對不同材質和工件尺寸,可定制專屬淬火工藝曲線,精確控制加熱速度、保溫時間與冷卻速率。無論是批量生產的標準件,還是形狀復雜的異形件,井式淬火爐都能穩定輸出品質淬火效果,有效提升產品合格率,增強企業市場競爭力。對于中小制造企業的中小批量生產需求,井式淬火爐展現出靈活高效的特性。多種規格型號覆蓋 0.5 - 10 立方米爐膛容積,適配不同尺寸工件;一鍵式操作界面搭配智能工藝庫,可存儲 50 組以上常用參數配方,調用方便快捷。設備具備快速升溫功能,40 分鐘內可達 850℃,配合快速冷卻系統,縮短生產周期。其穩定可靠的性能與靈活的工藝調整能力,為中小批量生產提供高效、經濟的淬火解決方案。自動化裝卸料淬火爐,降低人工勞動強度。浙江鋁合金T4 快速淬火爐定制

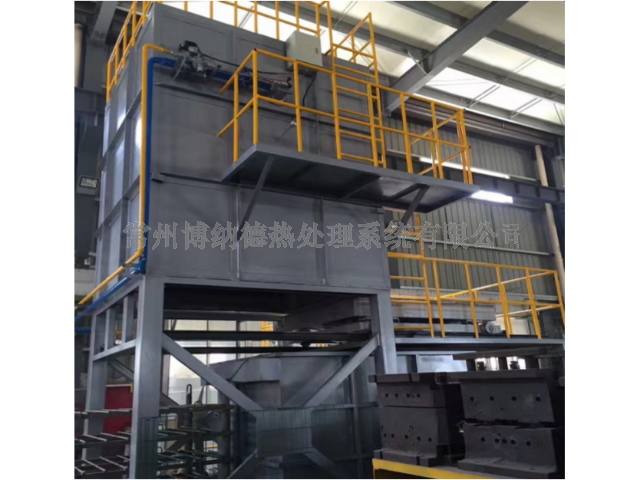

不同行業、不同工件的淬火要求各不相同,臺車式淬火爐提供定制化解決方案。可根據工件尺寸、重量定制臺車承載能力與爐膛大小,針對特殊材質和工藝需求,調整加熱方式、冷卻介質和溫控精度。例如,為高合金鋼工件設計特殊的分級淬火程序,為異形件定制專屬工裝夾具。專業技術團隊從方案設計、設備制造到安裝調試全程跟進,確保設備完美適配企業生產需求,解決各類淬火難題,成為企業個性化生產的可靠伙伴。臺車式淬火爐以品質保障工件淬火效果穩定可靠。在設計與制造過程中,嚴格遵循高標準工藝,選用耐高溫、材料打造爐體和臺車結構,確保設備在高溫、重載環境下長期穩定運行。關鍵部件如加熱系統、冷卻裝置、傳動機構等,均經過嚴格測試和質量檢驗,故障率低。先進的溫控系統與冷卻系統配合,能控制淬火溫度和冷卻速率,有效避免工件變形、開裂等問題,保障每一件產品都達到品質標準,為企業樹立良好的產品口碑。北京井式氣體保護淬火爐非標定制廢氣回收淬火爐,實現資源循環利用,綠色環保。

臺車式淬火爐以微米級的控溫精度,詮釋熱處理工藝的溫度藝術。其采用雙閉環溫度控制系統,將爐內溫度波動范圍控制在 ±0.5℃,確保大型工件表面與芯部溫度均勻一致。對于航空航天領域的鈦合金構件、汽車發動機的精密軸類零件,這種溫度控制能力,能調控馬氏體轉變過程,有效提升材料的綜合機械性能,讓每一次淬火都成為塑造工件的藝術創作。打破傳統大型設備笨重局限,臺車式淬火爐實現高承載與輕量化的完美平衡。采用高強度合金鋼結構與蜂窩式輕量化設計,在確保承載能力達 80 噸的同時,降低臺車運行負荷,減少能耗。配合高精度滾輪與低摩擦軌道系統,臺車進出順暢平穩,即使在重載狀態下也能實現毫米級定位精度,既保障大型工件安全裝卸,又提升設備運行效率與使用壽命。

購買設備,售后服務至關重要。我們為氮化爐用戶打造了貼心服務體系。售前,專業的技術團隊會深入了解企業的生產需求和工藝要求,提供詳細的設備選型方案和工藝建議;售中,工程師會上門進行設備的安裝調試,并對操作人員進行系統培訓,確保員工熟練掌握設備操作和維護技能;售后,建立 7×24 小時快速響應機制,接到用戶報修電話后,技術人員 2 小時內給出遠程指導,如需現場維修,省內 24 小時、省外 48 小時內抵達現場。同時,我們還提供定期的設備巡檢和維護保養服務,提前發現并解決潛在問題,延長設備使用壽命。專業的售后團隊,讓用戶使用氮化爐無后顧之憂,專注于生產經營。定制化淬火爐方案,攻克特殊工件、特殊材質淬火難題。

選擇臺車式淬火爐,不僅是選擇一款設備,更是選擇的貼心服務。售前,專業技術團隊深入了解企業需求,提供科學合理的選型建議和定制方案;售中,工程師全程跟進設備安裝調試,確保設備正常運行,并對企業員工進行操作培訓,使其熟練掌握設備使用方法;售后,建立快速響應機制,24 小時在線解答疑問,定期上門維護保養,及時處理設備故障。從設備選購到使用維護,服務讓企業無后顧之憂,充分發揮臺車式淬火爐的價值,助力企業生產無憂。智能淬火爐一鍵設定工藝參數,自動化運行,操作便捷又省心。浙江鋁合金T4 快速淬火爐定制

耐高溫、抗磨損淬火爐,延長設備壽命,降低更換成本。浙江鋁合金T4 快速淬火爐定制

單一氮化工藝已難以滿足制造對材料性能的追求,我們的氮化爐創新推出復合處理工藝,實現性能疊加新突破。通過將氮化與淬火、回火工藝深度融合,使工件表面形成高硬度氮化層的同時,內部獲得良好韌性,綜合力學性能提升 60% 以上。在模具制造領域,采用氮化 - 淬火 - 回火復合工藝處理的模具,抗熱疲勞性能增強,在連續壓鑄作業中,模具壽命從 8 萬次提升至 15 萬次。此外,設備還支持氮化與鍍覆工藝聯動,在氮化層表面鍍上納米級防護膜,進一步提升工件的抗氧化和自潤滑性能。這種多元處理能力,讓氮化爐成為航空航天、汽車制造等行業攻克材料性能難題的關鍵利器,為企業打造差異化產品提供技術支撐。浙江鋁合金T4 快速淬火爐定制

- 湖北大型壓力容器回火退火爐非標定制 2025-08-01

- 洛陽天然氣鍛造加熱臺車爐生產廠家 2025-08-01

- 天津天然氣井式滲碳爐價格 2025-08-01

- 黔東南大型高溫臺車爐價格 2025-08-01

- 貴陽催化劑臺車爐生產廠家 2025-08-01

- 云南翻轉式退火爐價格 2025-08-01

- 內蒙古高溫節能回火爐生產廠家 2025-08-01

- 常州鋁卷坩堝爐生產廠家 2025-08-01

- 寧波大型高溫臺車爐多少錢 2025-08-01

- 廣東實驗室退火爐生產廠家 2025-08-01

- 江蘇新能源陽極氧化著色鋁型材常用知識 2025-08-01

- 深圳自行高空作業車租賃 2025-08-01

- 廣州變頻器批發價格 2025-08-01

- 崇明區耐用管道CCTV檢測服務廠家現貨 2025-08-01

- 上海自動料倉多少錢 2025-08-01

- 湖北大型塑料箱團購 2025-08-01

- 宿遷先進準干式切削系統廠 2025-08-01

- 陜西智能洗脫機多少錢一臺 2025-08-01

- 浙江機械手廠家電話 2025-08-01

- 浙江8吋管式爐氧化擴散爐 2025-08-01