南通覆鋁鋅板沖壓件

講解不銹鋼 沖壓件選材應遵循的原則關于不銹鋼 沖壓件選材應遵循哪些原則?接下來不銹鋼 沖壓件廠家給大家簡單講解一下。1、對于定尺板盡量選擇合適的規格尺寸,從鋼廠剪切完成后,不必進行二次剪切,降低剪切費用;對于卷板,盡量選擇開卷成形的卷料規格及工藝,減少二次剪切的工作量,提高工作效率。2、板材的厚度存在偏差要求,通常在偏差允許的范圍內,應選用下偏差的板材。3、確定不銹鋼 沖壓件展開板料的形狀及尺寸,是分析不銹鋼 沖壓件變形程度,設計工藝性及擬訂工藝規程的前提。如果板料形狀合適,不僅變形沿板料分布不均勻的現象能夠得到明顯,而且成形可有所提高,并能降低突耳高度,減少切邊余量。此外,對于某些落料后直接成形的零件,若能給出的板料形狀及尺寸,則能減少試模調模的次數,從而縮短生產周期,提高生產率。4、在產品設計選材時,避免選用高牌號的材質造成產品性能過剩,同時,在滿足產品、工藝要求的前提下,盡量選擇現有已量產車型所用的材質、料厚,形成材料平臺,為后續的采購、庫存管理提供便利。智能化、綠色化成為趨勢,數字化設計、智能制造技術將應用于汽車沖壓工藝中。南通覆鋁鋅板沖壓件

熱沖壓成形過程中鋼的相變共包括的三個階段:,鋼板在加熱爐中被加熱到臨界溫度以上并保溫一段時間,原本的珠光體和鐵素體組織會轉變為均勻的奧氏體組織;然后,鋼板在模具中以不同的冷卻速度進行冷卻,奧氏體組織轉變為鐵素體、珠光體、馬氏體或貝氏體組織;較后,從模具中取出鋼板放置在空氣中冷卻,空冷奧氏體相變過程中會生成珠光體、貝氏體等組織。馬氏體組織具有相對較高的強度和硬度,其抗拉強度可以達到1500MPa以上,但延伸率比較低,韌性很差。珠光體的抗拉強度相對較低,其強度為750~90°MPa。但珠光體具有較好的韌性,其延伸率為20~25%。鐵素體的力學性能與純鐵相似,其抗拉強度為180~280MPa,但其延伸率可以高達30~50%。寧波汽車沖壓件推薦非標沖壓件用戶市場與應用領域有汽車行業、電子電器、醫療器具等。

拉伸件沖壓時產生翻料、扭曲是因為在級進模中,通過沖切拉伸件周邊余料的方法,來形成沖件的外形。沖件產生翻料、扭曲的主要原因為沖裁力的影響。沖裁時,由于沖裁間隙的存在,材料在凹模的一側受拉伸(材料向上翹曲),靠凸模側受壓縮。當用卸料板時,利用卸料板壓緊材料,防止凹模側的材料向上翹曲,此時,材料的受力狀況發生相應的改變。拉伸件出現皺紋時如何去掉呢?下面,為您詳細講解一下:1、通過大量的生產實踐經驗積累證明,拉伸件的起皺的主要原因,為拉伸過程中材料的堆積和局部材料運動速度的過快造成的。在制定實際解決方案時,應從以上方面考慮調整模具的相應機構,會取得不錯的效果。2、防止起皺的方法是要確定拉伸件在拉伸過程中模具能夠壓住料,確定正確的板料流動速度。沖壓件在拉伸時板料流動過快,則可造成起皺;另一方面,板料流動過慢,則可造成沖壓件開裂。3、當拉伸錐形件和半球形件時,拉伸開始時大部分材料處于懸空狀態。輕易產生側壁起皺,故除增加壓邊力外,還應采用增加撿伸筋來增大板內徑向拉應力。4、當皺紋在拉伸件四周均勻產生時,應判定為壓料力不足。5、凹模的圓角半徑過大,毛坯向凹模內流動經過凹模圓角是產生彎曲變形的彎曲阻力越小。

1、五金沖壓彎曲方向和材料的軋制方向平行時,制件表面會產生裂紋,使工件表面質量降低。在兩個以上的部位進行五金沖壓彎曲時,應盡可能的確定五金沖壓彎曲方向與軋制方向有的角度。2、對于銅、鋁合金等軟材料進行連續作業壓彎時,金屬微粒或渣滓易附在工作部位的表面,使制件出現大的擦傷,這時應認真分析研討工作部位的形狀、潤滑油等情況使坯件好不要出現微粒及渣滓,以至產生劃痕。3、凸凹模間隙不應太小,間隙太小會引起變薄擦傷。在沖壓過程中要時刻檢查模具的間隙的變化情況。4、凹模圓角半徑太小,五金沖壓彎曲部位出現沖擊痕跡。對凹模進行拋光,加大凹模圓角半徑,可以避免五金沖壓彎曲件擦傷。5、凸模進入凹模的深層太大時會產生零件表面擦傷,因此在確定不受回彈的影響的情況下,應適當的減少凸模進入凹模的。6、為了使制件符合精度的要求往往使用在底部壓料的五金沖壓彎曲模,則在五金沖壓彎曲時壓料板上的彈簧,定位銷孔、托板和退料孔等都會壓制成壓痕故應給予調整。常用沖壓材料及其特性如冷軋板、熱軋板、不銹鋼等,特性各異,如冷軋板表面質量好,適合精密件加工。

不銹鋼沖壓件材料的選用要求沖壓所用材料的性質與沖壓生產的關系非常密切,其性質直接影響沖壓工藝設計、不銹鋼沖壓件質量和產品使用壽命,還影響組織均衡生產和不銹鋼沖壓件生產成本。在選定五金沖壓件的材料時,不僅要考慮使用性能,還應滿足不銹鋼沖壓件和后續工藝性能要求。不銹鋼沖壓件對材料的基本要求如下。1、具有良好的沖壓成型性能對于成型工序,比如拉伸、折彎、打段差、凸包等,材料應具有良好的沖壓成型性能,即應有良好的抗破裂性、良好的貼模性和定形性,否則產品容易產生變形、破裂等,造成修模的困難。對于分離工序,則要求材料具有一定的塑性。2、具有較高的表面質量材料表面應光潔平整,無缺陷損傷。表面質量好的材料,成型時不易破裂,不易擦傷模具,制件的表面質量也好。3、材料的厚度公差應符合標準因為一定的模具間隙可以適用于一定厚度范圍的材料,若材料厚度公差太大;可以直接影響制件的質量,還可能導致廢品的出現。在校正彎曲、成形等工序中,有可能因厚度正偏差過大而引起模具或壓力機的損壞。歷史的回響與沖壓工藝的發展軌跡。上海金屬沖壓件批發

(硬質合金模)定期研磨刃口保持鋒利定位精度±0.02mm。南通覆鋁鋅板沖壓件

沖壓件鋼材中,有50~60%是板材制成的,此中大部分是經過沖壓榨成的成品。汽車的車身、散熱器片,汽鍋的汽包、容器的殼體、電機、電器的鐵芯硅鋼片等但凡不銹鋼五金沖壓件的。儀器儀表、家用電器、辦公呆板、保管器皿等產品中,也有大量不銹鋼五金沖壓件。沖壓是的臨蓐舉措,采取復合模,異常是多工位級進模,可在一臺壓力機上完成多道沖壓技術操作,完成材料的自動生成。生成速度快,休息時間長,臨蓐成本低,集體每分鐘可臨蓐數百件,受到許多加工廠的喜愛。南通覆鋁鋅板沖壓件

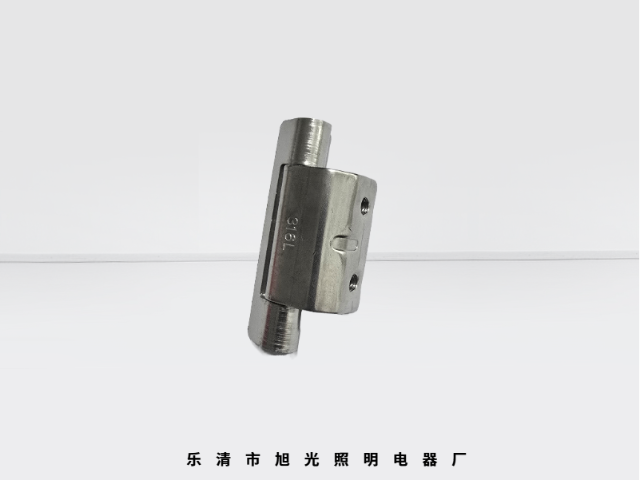

樂清市旭光照明電器廠是一家有著雄厚實力背景、信譽可靠、勵精圖治、展望未來、有夢想有目標,有組織有體系的公司,堅持于帶領員工在未來的道路上大放光明,攜手共畫藍圖,在浙江省等地區的機械及行業設備行業中積累了大批忠誠的客戶粉絲源,也收獲了良好的用戶口碑,為公司的發展奠定的良好的行業基礎,也希望未來公司能成為*****,努力為行業領域的發展奉獻出自己的一份力量,我們相信精益求精的工作態度和不斷的完善創新理念以及自強不息,斗志昂揚的的企業精神將**樂清市旭光照明電器供應和您一起攜手步入輝煌,共創佳績,一直以來,公司貫徹執行科學管理、創新發展、誠實守信的方針,員工精誠努力,協同奮取,以品質、服務來贏得市場,我們一直在路上!

- 嘉興不銹鋼拉伸件訂制 2025-07-29

- 衢州銅件拉伸件供應商 2025-07-29

- 常州汽車零部件拉伸件 2025-07-29

- 寧波金屬沖壓件哪家好 2025-07-29

- 蘇州電鍍拉伸件來圖加工 2025-07-29

- 麗水銅件沖壓件加工 2025-07-29

- 蘇州五金配件拉伸件價格 2025-07-29

- 寧波鐵件沖壓件訂制 2025-07-29

- 推薦鐵件拉伸件來圖加工 2025-07-28

- 上海異形沖壓件報價 2025-07-28

- 潮州吊鉤除鐵器 2025-07-29

- 楚雄立式纏繞打包機哪里有 2025-07-29

- 山東磁盒批發 2025-07-29

- 四川墊片五金定制哪家好 2025-07-29

- 浙江燃氣發電機組廠家直銷 2025-07-29

- 灤州變頻螺桿式空氣壓縮機阿特拉斯 2025-07-29

- 自動保壓廂式壓濾機生產 2025-07-29

- 山東本地蓄能器價格咨詢 2025-07-29

- 北京開利冷藏設備服務商 2025-07-29

- 崇明區附近紡織機械軸承選擇 2025-07-29