焊接式旋轉清洗球詢價

在工業清潔場景中,旋轉清洗球運行時產生的噪音不僅干擾工作環境,還可能影響設備壽命與清潔效果。通過創新的噪音控制技術與科學的靜音設計,可降低其運行噪音,實現清潔作業的高效與安靜。旋轉清洗球的噪音主要源于機械部件摩擦、流體沖擊和振動。針對這些噪音源,靜音設計從結構優化與材料選擇兩方面著手。在機械結構上,采用高精度加工工藝制造驅動軸、軸承等部件,確保配合間隙極小,減少摩擦產生的噪音。例如,將軸承精度提升至P5級,可使旋轉摩擦噪音降低20%以上;同時,優化球體內部流道設計,采用流線型導流槽和光滑內壁,減少清潔液流動時的湍流與渦流,降低流體沖擊噪音。材料應用也是噪音控制的關鍵。在旋轉部件接觸位置,使用高分子復合材料代替金屬部件,這類材料具有自潤滑性和減震特性,能有效吸收振動能量。如在軸承座與球體連接處嵌入橡膠減震墊,可阻隔振動傳遞,降低結構噪音。此外,部分清洗球外殼采用雙層復合結構,內層為度金屬保證機械性能,外層包裹隔音材料,形成隔音屏障,進一步削弱噪音傳播。智能控制技術為噪音控制提供了新途徑。通過安裝振動傳感器與噪音監測模塊,實時采集清洗球運行數據,當檢測到異常振動或噪音時。 快拆式連接的旋轉清洗球,方便拆卸清洗和更換,降低維護成本。焊接式旋轉清洗球詢價

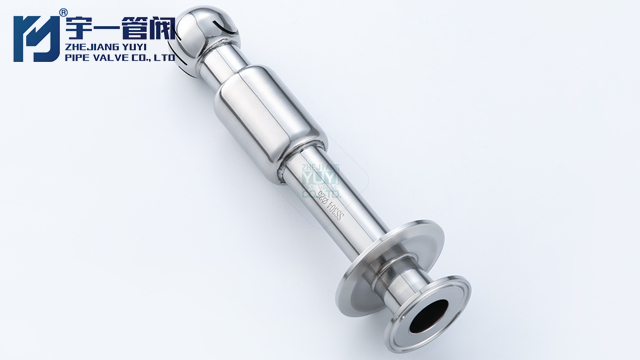

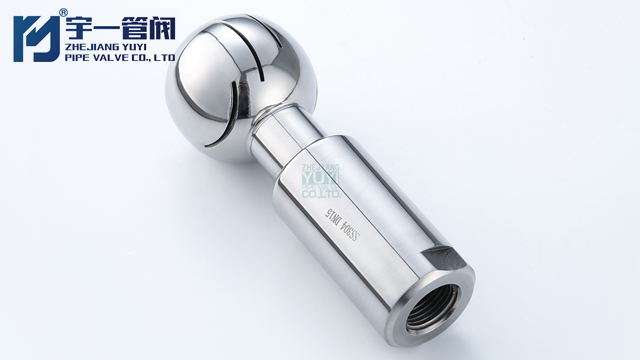

旋轉清洗球的安裝質量與維護水平,直接影響其清潔效果與使用壽命。掌握關鍵安裝要點和維護技巧,能確保設備高效穩定運行,降低使用成本。安裝前需做好充分準備。首先,仔細核對清洗球規格與設備適配性,確認管徑、接口類型(螺紋、卡扣或法蘭連接)及工作壓力匹配實際工況。其次,檢查清洗球外觀是否完好,噴嘴有無堵塞、球體表面有無損傷,同時準備好密封膠帶、扳手等安裝工具。此外,確保安裝環境清潔,提前排空管道內殘留雜質,避免影響清洗球正常運行。安裝過程中需嚴格遵循規范。對于螺紋連接的清洗球,需在螺紋處均勻涂抹密封膠,按順時針方向緩慢旋入管道接口,避免過度用力導致滑絲;卡扣式連接則需將清洗球對準卡槽,沿軸向推入并確認卡緊,可通過輕微晃動檢查穩固性;法蘭連接需保證墊片居中,對角均勻擰緊螺栓,防止密封不嚴。安裝時務必注意清洗球的水流方向標識,確保與管道內流體流向一致,同時避免強行扭曲管道,防止球體受力變形。日常維護是延長清洗球壽命的關鍵。定期檢查清洗球的噴射效果,若發現水流分散、壓力不足,需及時清理堵塞的噴嘴。可使用軟毛刷或細針疏通,避免使用尖銳工具損傷噴嘴。對于不銹鋼材質的清洗球,需防止表面刮傷,若出現銹跡。 焊接式旋轉清洗球詢價在啤酒釀造設備中,旋轉清洗球能徹底清潔發酵罐,保證釀造環境衛生。

在寒冷地區或低溫工況下,旋轉清洗球面臨清潔液凍結、機械部件受損等風險,防凍設計成為保障設備正常運行的關鍵。通過創新材料應用、結構優化和智能控制,旋轉清洗球得以在低溫環境中穩定發揮清潔效能。防凍設計首先聚焦于材料選擇與結構改進。采用耐低溫工程塑料或特殊合金材質制造球體及內部組件,如聚碳酸酯(PC)、鎳基合金等,這些材料在-40℃甚至更低溫度下仍能保持良好的機械強度與柔韌性,避免因低溫脆化導致部件破裂。內部流道設計上,增加排水坡度與排空閥,確保清潔作業結束后殘留液體能迅速排出,防止凍結膨脹損壞球體。部分產品還配備可拆卸式保溫套,由阻燃型聚氨酯泡沫或氣凝膠材料制成,可有效阻隔外部低溫,維持內部溫度穩定。智能溫控系統是防凍設計的技術。內置溫度傳感器實時監測清洗球內部溫度,當檢測到接近冰點時,自動啟動電加熱裝置或循環熱介質,保持清潔液處于液態。例如,在冬季室外儲罐清潔中,清洗球通過循環熱水維持內部溫度在5℃以上,確保水流噴射暢通。此外,智能控制系統可根據環境溫度自動調整運行參數,在極寒條件下降低清潔液流量、延長噴射間隔,減少殘留液體結冰風險,同時保證清潔效果。防凍設計還需結合實際應用場景制定防護策略。

旋轉清洗球的能耗直接影響企業運營成本與環境負擔,通過深入分析其能耗構成,并采用針對性的綠色清潔方案,可實現清潔效率與節能環保的雙贏。從能耗構成來看,旋轉清洗球的能源消耗主要集中在驅動電機運轉、高壓水泵供水以及清潔劑加熱三個方面。驅動電機維持球體旋轉需消耗電能,水泵提供高壓水流驅動噴射,而在清洗油脂類、頑固污垢時,清潔劑的加熱升溫也占據一定能耗。傳統清洗球在運行過程中,常因參數設置不合理、設備效率低下導致能源浪費,如過高的噴射壓力或冗余的清洗時間。針對能耗問題,節能技術的應用成為關鍵。在電機驅動系統中,采用變頻調速技術,根據清潔需求動態調節電機轉速,相比恒定轉速模式可降低30%的電能消耗;高壓水泵配備智能壓力控制系統,實時監測水流壓力,當清潔對象表面污垢減少時自動降低壓力,避免能量冗余。此外,優化清洗球的流體力學設計,通過改進噴嘴結構與內部流道,減少水流阻力,使同等清潔效果下的水耗降低20%。綠色清潔方案則從多維度降低環境影響。一方面,推廣使用生物可降解清潔劑替代化學合成清潔劑,這類清潔劑由天然植物提取物制成,清潔后可自然分解,減少水污染;另一方面,構建循環用水系統。 旋轉清洗球的旋轉速度穩定,保證清洗力度均勻,避免局部清洗不足。

在工業清潔領域,新型旋轉清洗球通過智能控制與節能設計的深度融合,突破傳統清潔模式局限,實現清潔效率與資源利用的雙重優化。智能控制是新型旋轉清洗球的亮點。它內置多種傳感器,如壓力傳感器、流量傳感器和污垢濃度傳感器,可實時監測清潔過程中的關鍵參數。當傳感器檢測到設備內壁污垢殘留量較高時,清洗球能自動加大噴射壓力、提高旋轉速度,精細增強清潔力度;而在清潔接近尾聲時,則自動降低壓力與轉速,避免過度清洗。通過物聯網技術,新型清洗球還可與控制系統連接,操作人員在遠程即可設定清潔程序、查看運行狀態,并根據歷史數據優化清潔策略。例如在食品飲料生產線,系統能依據設備使用頻率和污垢積累規律,智能調整清洗時間與強度,確保清潔效果的同時減少人工干預。節能設計貫穿新型旋轉清洗球的運行全程。一方面,優化流體力學結構,通過改進噴嘴形狀和導流槽布局,降低清潔液流動阻力,使同等壓力下噴射距離更遠、覆蓋范圍更廣,減少清潔液用量。另一方面,采用變頻驅動技術,根據實際清潔需求動態調節清洗球的旋轉速度,避免持續高負荷運行帶來的能耗浪費。在化工反應釜清潔中,新型清洗球可在初始強力沖刷階段高速運轉,而在漂洗階段自動降低轉速。 不同規格的旋轉清洗球,適配不同容積的罐體,滿足多樣化清洗需求。焊接式旋轉清洗球詢價

旋轉清洗球的材質環保無污染,符合可持續發展的清潔要求。焊接式旋轉清洗球詢價

食用油儲罐清潔直接影響油品質量與食品安全,規范使用旋轉清洗球是確保清潔效果、避免污染的。從清潔前準備到驗收全流程,需嚴格遵循行業標準與操作規范。清潔前準備階段,需對儲罐進行徹底排空與通風。操作人員應確保罐內食用油完全排出,使用惰性氣體置換殘留油氣,防止易燃易爆風險。同時,檢查旋轉清洗球材質是否符合食品接觸安全標準,優先選用食品級304或316L不銹鋼,或經FDA認證的工程塑料,確保清潔過程中無有害物質析出。此外,根據儲罐尺寸、污垢類型(如油脂殘留、氧化沉積物)選擇適配規格的清洗球,并調試設備參數,包括噴射壓力(通常設定在60-80bar)、旋轉速度(150-200轉/分鐘)及清洗時間(20-30分鐘)。清洗流程遵循“預沖洗-主清洗-漂洗-消毒”四步法。預沖洗使用常溫清水,以40-50bar壓力初步去除表面浮油與雜質;主清洗階段,采用60℃左右的堿性清潔劑,溶解頑固油脂與污垢,期間保持清洗球穩定運行;漂洗環節用去離子水徹底清潔劑殘留,確保罐內無化學物質殘留;,使用食品級消毒劑(如二氧化氯溶液)進行消毒,殺滅潛在微生物。清洗過程中,需持續監測清洗液的pH值、濁度等指標,確保清潔效果達標。清潔完成后,驗收環節需嚴格執行雙重標準。 焊接式旋轉清洗球詢價

- 溫州衛生級快裝外絲宇一 2025-06-17

- 浙江外螺紋蝶閥廠家直銷 2025-06-17

- 焊接式旋轉清洗球供應 2025-06-17

- 21.5mm快裝接頭品質 2025-06-17

- 不銹鋼活接頭批發 2025-06-17

- 溫州不銹鋼取樣閥詢價 2025-06-16

- 浙江卡盤式快裝隔膜閥廠家直銷 2025-06-16

- 浙江數控精車快裝內絲現貨 2025-06-16

- 浙江由壬活接頭宇一 2025-06-16

- 溫州彈簧止回閥哪家好 2025-06-16

- 廣東實驗室用羊毛羊絨成分自動定量系統國產替代 2025-06-17

- 揚州臺式LIBS價格 2025-06-17

- 實力開關柜智能操控裝置方案 2025-06-17

- 四川一次性乳膠手套麥迪康參數 2025-06-17

- 江蘇防塵試驗箱使用方法 2025-06-17

- 鄭州單軸傾角計線性度 2025-06-17

- 上海紫外老化試驗箱常用知識 2025-06-17

- 國內ultimainvestigator雙光子顯微鏡成像視野是多少 2025-06-17

- 山東調節閥 2025-06-17

- 遠距離激光測距模塊模組 2025-06-17