杭州機械機床加工

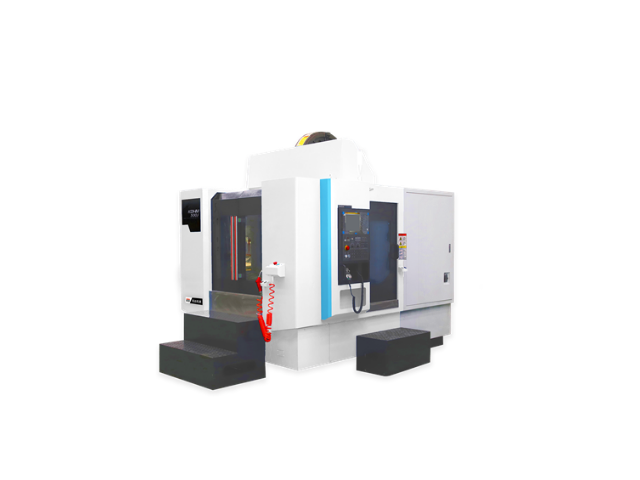

加工中心自動化產線,旨在提升制造業的生產效率和產品質量。傳統的人工操作方式已無法滿足快速變化的市場需求,加工中心自動化產線的推出,正是為了解決這些問題而生。加工中心自動化產線集成了先進的機器人技術、智能控制系統和高精度加工設備。通過自動化操作,產線能夠實現24小時不間斷生產,大幅提升生產能力。與傳統生產方式相比,效率提升可達30%以上。采用高精度的數控技術,確保每一個加工環節都能達到嚴格的質量標準。即使在復雜的加工任務中,也能保持極高的穩定性和一致性。配備實時監控系統,能夠對生產過程中的各項數據進行實時分析和反饋,及時發現問題并進行調整,減少停機時間,確保生產流程順暢。該產線支持多種加工工藝,能夠輕松切換不同產品的生產任務,滿足客戶多樣化的需求,提升企業的市場反應速度。 加工中心自動化產線適用于汽車、航空航天、電子、機械等多個行業。無論是大批量生產還是小批量定制,都能提供靈活的解決方案。例如,在汽車制造中,它能夠高效地完成零部件的加工任務,確保每個部件的質量和精度,為整車的性能提供保障。在電子行業,產線則能夠快速響應市場變化,及時調整生產策略。加工機床的每一次切削,都是品質的見證。杭州機械機床加工

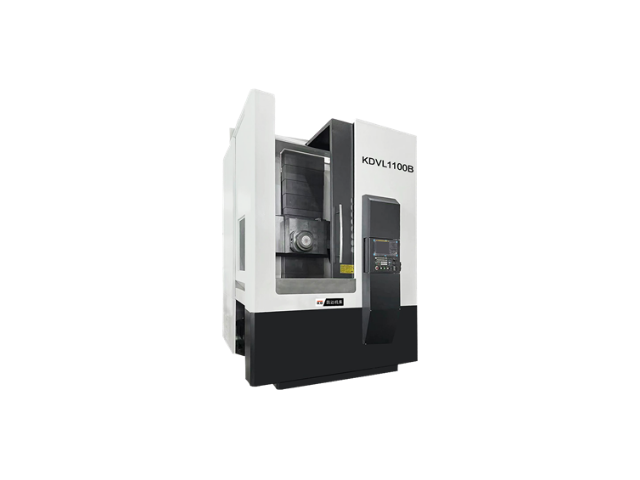

浙江凱達機床股份有限公司的生產量和質量均處于較高水平。在生產量方面,該公司擁有城西、浣東和雙橋三個廠區,總占地面積較大,并配備了全套工藝裝備生產線,具備年產上萬臺機床的生產能力。此外,隨著公司的不斷發展和市場需求的增長,其生產量也有望進一步提升。在質量方面,浙江凱達機床股份有限公司制定了嚴格的質量控制體系,從產品設計、生產制造、檢驗到售后服務,全過程嚴格按ISO9001的要求執行。此外,公司還引進了具有國際先進水平的生產設備,如日本產臥式加工中心、英國產激光切割機等,確保了產品的精度和穩定性。對每機床都打激光干涉儀以檢驗各個部位,保證其精度要求。因此,浙江凱達機床在市場上享有較高的聲譽,產品廣泛應用于汽車零部件制造、精密儀器加工以及航空航天領域等多個行業。臥式加工機床哪家專業機床附件和刀具的選擇對加工效果至關重要。

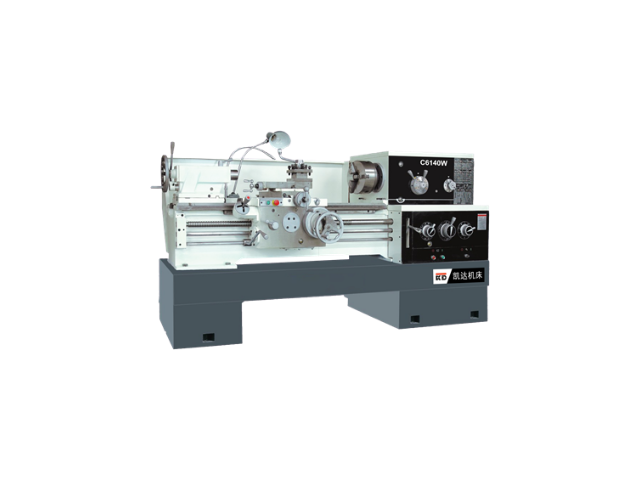

車削加工中心的正副主軸均集成了高精度角度編碼器,這一精密裝置實現了對主軸位置與轉速的即時、精確監控與調節,確保了主軸間及主軸與工作臺之間的同步驅動達到前所未有的默契度。在面對復雜多變的加工任務時,這種高度協調的同步驅動技術能夠精確無誤地引導各部件協同作業,特別是在處理高精度對接與細微加工環節時,更是展現出了無可比擬的優勢,極大地提升了成品的加工精度與質量。至于車削加工中心的各運動軸,則全部選用了精密直線滾動導軌作為導向系統。

大直徑鼠齒牙盤嚙合技術的運用,更是將工作臺的分度與定位精度推向了新的高度。這項技術以其良好的傳動效率和穩定性,確保了工作臺在進行復雜零部件的多角度精密加工時,或是面對大批量生產中的快速模具更換與調整時,都能實現精確無誤的分度與定位,展現出極高的加工靈活性和效率。無論是對于追求很好加工精度的單件生產,還是注重效率與成本控制的批量化制造,該臥式加工中心都能提供令人滿意的解決方案,成為現代制造業中不可或缺的得力助手。強大的加工能力,讓加工機床無所不能。

依托自然重力的巧妙運用,切削作業中產生的鐵屑得以沿著預設路徑更加順暢地排出機床外部,這一過程不僅明顯減少了鐵屑殘留對加工區域的潛在干擾,提升了整體作業流程的連貫性與效率,還有效減輕了刀具因頻繁與鐵屑接觸而產生的額外磨損,從而間接延長了機床的整體使用壽命,降低了維護成本。在運動軸導軌系統的選擇上,車削加工中心同樣展現出了前瞻性的視野。它摒棄了傳統滑動導軌的局限,轉而采用了高精度直線滾動導軌。這一轉變帶來了多重明顯優勢:直線滾動導軌以其極低的摩擦阻力,實現了更快的動態響應速度,使機床在高速運轉下依然能夠保持精確控制。現代加工機床采用模塊化設計,便于維修和升級。臥式加工機床哪家專業

定制化加工機床,適應特殊工件需求。杭州機械機床加工

車削加工中心所獨具的明顯特征之一,在于其精心構思的整體斜床身布局。這一創新設計相較于傳統臥式車床而言,展現出了對高速切削工藝的良好適應性,明顯加速了加工流程,大幅提升了生產效率。斜床身的這一構造不僅優化了機床的力學特性,更使得整個機器的剛性實現了質的飛躍,這一提升為加工過程奠定了堅實的基礎,確保了加工結果的高穩定性與精確度,滿足了現代制造業對高質量加工件的嚴苛要求。斜床身設計在切削廢料管理方面也展現出了非凡的優勢。杭州機械機床加工

- 福建數控機床加工廠 2025-03-18

- 湖北常見的加工機床 2025-03-18

- 福州凸輪軸加工機床 2025-03-18

- 江蘇5軸加工機床 2025-03-18

- 黑龍江大型數控機床加工 2025-03-18

- 西安大型龍門機床加工 2025-03-18

- 青海高精密加工機床 2025-03-18

- 貴陽精密數控機床加工 2025-03-18

- 國產機床批發價 2025-03-17

- 內蒙古國內數控機床 2025-03-17

- 成都哪里有工裝夾具大概價格 2025-06-02

- 無錫齒輪螺旋傘齒輪減速機價格 2025-06-02

- 上海機械臂切割機解決方案 2025-06-02

- 宜興重型龍門加工 2025-06-02

- 湖北微通道換熱器廠家供應 2025-06-02

- 溫州自動裝箱包裝流水線廠 2025-06-02

- 在線AOI編程 2025-06-02

- 四川機械蒸汽壓縮機設備 2025-06-02

- 多功能安防設施建設 2025-06-02

- 嘉興馬達自動化電機裝配批發商 2025-06-02