寧夏甲醇裂解制氫設計

催化劑的性能直接關系到甲醇制氫的成本。高性能催化劑能夠提高甲醇轉化率和氫氣選擇性,降低原料消耗。同時,長壽命的催化劑可以減少更換頻率,降低維護成本。以銅基催化劑為例,質量的銅基催化劑可使甲醇制氫裝置的能耗降低 10%-15%,***降低氫氣生產成本。此外,催化劑的活性和穩定性還會影響設備的投資成本。高效催化劑可以減小反應器體積,降低設備投資。因此,選擇性能優良的催化劑,并優化甲醇制氫工藝,是降低氫氣成本、提高企業競爭力的關鍵。通過持續研發和技術創新,不斷提升催化劑性能,將為甲醇制氫產業的可持續發展奠定堅實基礎。甲醇裂解工藝提高了氫氣的產率和能源利用效率。寧夏甲醇裂解制氫設計

新型吸附劑研發對變壓吸附提氫技術的推動隨著科技的不斷進步,新型吸附劑的研發為變壓吸附提氫技術帶來了新的發展機遇。例如,近年來研發的基于納米技術的吸附劑,通過精確吸附劑的納米結構和表面性質,使其具有更高的吸附容量和選擇性。一些納米復合材料吸附劑,將不同功能的納米粒子復合在一起,既能吸附雜質氣體,又能增強吸附劑的穩定性和抗中毒能力。此外,智能響應型吸附劑的研究也取得了一定進展,這類吸附劑能夠根據外界環境因素(如溫度、壓力、氣體濃度等)的變化自動調節吸附性能,實現更加智能化的變壓吸附提氫過程。新型吸附劑的研發不僅提高了氫氣的提純效率和質量,還降低了能耗和生產成本,推動了變壓吸附提氫技術在能源、化工等領域的更廣泛應用。 貴州甲醇裂解制氫哪家好氫能產業鏈的上游為制氫。

甲醇裂解制氫技術前景廣闊,有望在未來能源體系中占據重要地位。隨著技術的不斷創新,新型催化劑的研發和工藝優化將成為重點方向。科研人員致力于開發具有更高活性、選擇性和穩定性的催化劑,以降低反應溫度、提高氫氣產率和純度。同時,結合膜分離、吸附強化等新技術,實現甲醇裂解制氫過程的集成化,進一步降低生產成本。在政策和市場推動下,甲醇裂解制氫將迎來新的發展機遇。各國對氫能產業的重視程度不斷提高,出臺一系列支持政策,推動甲醇裂解制氫技術在分布式能源、交通運輸等領域的應用。隨著氫燃料電池汽車市場的逐步擴大,甲醇裂解制氫憑借其在氫氣供應方面的獨特優勢,有望成為氫燃料電池汽車重要的氫氣來源之一。此外,隨著碳減排目標的推進,甲醇裂解制氫過程中的二氧化碳捕集、利用與封存技術的發展,將使其向更加低碳、綠色的方向發展,為實現能源可持續發展貢獻力量。

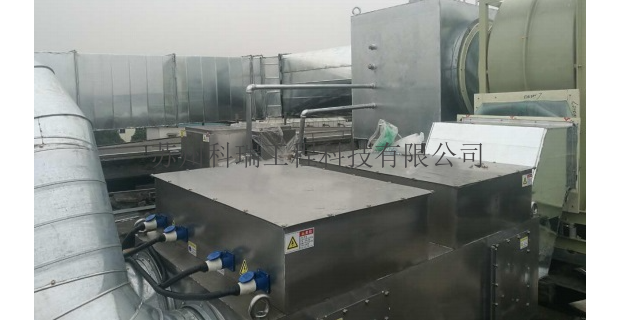

蘇州科瑞公司在天然氣制氫的設備研發上投入巨大。其生產的制氫設備具有高效穩定的特點。關鍵設備如轉化爐,采用質量材料與精湛制造工藝,能承受高溫高壓環境,確保反應持續穩定進行。先進的自動化控制系統,可精細調節反應參數,提高生產效率與產品質量,為大規模工業制氫提供可靠的硬件支撐,降低了設備維護成本與故障風險。天然氣制氫的安全性是蘇州科瑞公司的關注點之一。從設備設計到安裝調試,均遵循嚴格的安全標準。在天然氣儲存與輸送環節,配備多重安全防護裝置,防止泄漏與風險。制氫車間采用先進的通風與防爆設施,員工經過專業安全培訓,嚴格執行安全操作規程。科瑞以完善的安全體系,保障天然氣制氫項目平穩運行,讓客戶無安全之憂。蘇州科瑞公司在天然氣制氫方面的技術創新能力突出。其研發團隊不斷探索新工藝,優化現有制氫流程。例如,在催化劑研發上取得進展,新型催化劑能顯著提高天然氣轉化效率,縮短反應時間。同時,在氫氣提純技術方面也有創新,進一步提升了氫氣純度,滿足了對氫氣品質要求日益嚴苛的市場需求,使公司在行業競爭中保持**地位。 熱回收系統可以進一步提高甲醇裂解制氫的經濟性。

氫能源的制取方法多樣,為其大規模應用提供了可能。其中,化石燃料重整制氫目前應用較為廣。以天然氣為例,通過蒸汽重整反應,在高溫及催化劑作用下,甲烷與水蒸氣反應生成氫氣和一氧化碳。這種方法技術成熟、成本相對較低,但會產生一定的二氧化碳排放。而電解水制氫則具有更高的環保性。當電流通過水時,在電極處發生氧化還原反應,水分解為氫氣和氧氣。隨著可再生能源發電成本的不斷降低,利用太陽能、風能等清潔能源產生的電能進行電解水,可實現近乎零排放的氫氣制取,為氫能源的可持續發展提供有力支撐。此外,生物制氫也在逐步發展,利用微生物在特定條件下分解有機物質產生氫氣,雖然目前產量有限,但潛力巨大。碳分子篩是一種以碳為原料,經特殊的碳沉積工藝加工而成的專門用于提純空氣中的氮氣的吸附劑。貴州甲醇裂解制氫哪家好

此工藝中,甲醇裂解制氫裝置穩定運行是關鍵。寧夏甲醇裂解制氫設計

模塊化設計是甲醇裂解制氫設備的重要發展方向。某企業推出的集裝箱式制氫單元(尺寸12.2m×2.4m×2.9m)集成反應器、汽化器、PSA及公用工程,單模塊產氫能力500Nm3/h,通過橇裝化設計實現48小時快速部署。技術創新包括:1)采用微反應器陣列(單通道尺寸500μm)替代傳統反應器,使設備體積縮小60%;2)開發相變材料(PCM)儲能系統,利用正十八烷(熔點28℃)儲存反應余熱,實現離網72小時連續運行;3)集成氫氣增壓-加注一體化裝置,通過三級壓縮(排氣壓力45MPa)直接為燃料電池汽車加注,加注速率達2kg/min。經濟性分析顯示,該模塊化設備在加氫站場景下的單位投資成本為1.8萬元/Nm3·h,較固定式裝置降低35%,運維成本(0.35元/Nm3)接近天然氣制氫水平。某物流園區應用案例表明,通過光伏發電(200kWp)驅動甲醇裂解,可實現綠氫成本28元/kg,較柴油重卡降低40%運營費用。寧夏甲醇裂解制氫設計

- 海南大型天然氣制氫設備 2025-07-29

- 山東甲醇裂解制氫有哪些 2025-07-29

- 河南資質天然氣制氫設備 2025-07-29

- 甲醇甲醇裂解制氫有哪些 2025-07-29

- 自熱式天然氣制氫設備設備價格 2025-07-29

- 黑龍江新能源天然氣制氫設備 2025-07-29

- 湖南定制天然氣制氫設備 2025-07-29

- 推廣變壓吸附提氫吸附劑哪家好 2025-07-29

- 定制天然氣制氫設備供應商家 2025-07-29

- 新疆自熱式天然氣制氫設備 2025-07-29

- 環保可陶瓷化聚烯烴零售價 2025-08-01

- 石家莊銳鈦型鈦白粉批發價 2025-08-01

- 山東八角管抓具費用 2025-08-01

- 山東石英石用銳鈦型鈦白粉 2025-08-01

- 溫州波紋式催化劑供應商 2025-08-01

- 紹興低溫脫硝催化劑價格 2025-08-01

- 江蘇化妝品表面活性劑售價 2025-08-01

- 智能化APC積放式輸送鏈供應 2025-08-01

- 尿素肉湯基礎 2025-08-01

- 河南甲酸哪里買 2025-08-01