湖北甲醇制氫催化劑怎么樣

隨著甲醇制氫行業的發展,催化劑標準化建設的重要性日益凸顯。相關部門和行業協會正加速推進甲醇制氫催化劑的標準制定工作,涵蓋催化劑的性能指標、檢測方法、質量等方面。標準化建設將有助于規范市場秩序,提高產品質量,促進企業間的公平競爭。同時,也為用戶在選擇和使用甲醇制氫催化劑時提供了統一的標準和依據,推動行業的有序發展。預計未來一年內,一系列相關標準將陸續發布實施。隨著燃料電池技術的不斷進步,對氫氣的需求日益增加,甲醇制氫作為一種靈活的供氫方式,其催化劑在燃料電池領域的應用前景廣闊。甲醇制氫催化劑能夠將甲醇轉化為氫氣,為燃料電池提供穩定的氫源。目前,已有多家企業開展了甲醇制氫-燃料電池系統的研究和開發,并取得了一定的成果。未來,隨著技術的進一步成熟和成本的降低,甲醇制氫催化劑在燃料電池汽車、便攜式電源等領域將得到更廣泛的應用,為氫能產業的發展注入新的活力。變壓吸附提氫吸附劑是是目前天然氣制氫設備中不可或缺的產品。湖北甲醇制氫催化劑怎么樣

催化劑的實際應用需綜合考慮反應熱管理、原料適應性、產物分離成本等工程因素,以下為典型工業場景解析:氫燃料電池分布式供氫系統案例:某日本企業開發的車載甲醇重整制氫模塊,采用Pt-ZrO?催化劑,體積功率密度達,可在-30℃冷啟動,10分鐘內產出純度,適配30kW級燃料電池乘用車。關鍵設計:催化劑床層集成微通道換熱器,利用反應放熱預熱原料甲醇,系統綜合效率達75%,甲醇消耗率為。技術優化:引入在線脈沖再生技術,每運行8小時通入空氣-水蒸氣混合氣***積碳,催化劑壽命從6個月延長至2年。可再生能源耦合制氫(綠氫)新興場景:在光伏/風電過剩電力時段,利用電解水制氫成本較高,而甲醇重整制氫可作為過渡方案。某歐洲項目將生物質甲醇與Cu-ZnO催化劑結合,在220℃下實現“綠電-綠甲醇-綠氫”轉化,全生命周期碳排放<1kgCO?/kgH?,接近電解水水平。 河北資質甲醇制氫催化劑氫能利用的理想狀態是“綠氫”。

甲醇制氫催化劑的創新聚焦高效化、綠色化與智能化。在材料層面,量子點催化(如CsPbBr?)利用可見光驅動甲醇脫氫,量子效率突破85%;超臨界流體反應(SCMH?)在300℃/15MPa下縮短反應時間至傳統1/20。工藝革新方面,光熱協同制氫(等離子體共振反應器)系統能效達68%,電化學原位制氫(MEA技術)同步產氫發電,體積功率密度突破5kW/L。系統集成創新如船用三聯供系統(甲醇制氫-燃料電池-余熱回收)綜合能效達92%,數字孿生工廠通過傳感器實時優化工藝,催化劑壽命預測準確率98%。

當前甲醇制氫催化劑面臨成本、穩定性及環保三大挑戰。傳統銅基催化劑雖成本低,但高溫易燒結失活;貴金屬催化劑則受限于高昂價格。針對穩定性問題,稀土改性催化劑(如Pt-MoN?/稀土氧化物)通過界面保護策略實現1000小時長程穩定;核殼結構設計(如Cu@SiO?)有效隔離活性組分與反應環境,抑制團聚。環保方面,零碳排放技術(如乙醇-水重整聯產乙酸)通過原子級調控雙金屬界面,避免CO?生成。此外,廢催化劑回收技術(如酸浸-煅燒再生)實現活性組分循環利用,降低全生命周期成本。環保型催化劑減少了甲醇制氫的副產物生成。

原料氣中的硫、氯等雜質會導致甲醇制氫催化劑中毒失活,嚴重影響裝置的穩定運行。因此,研發抗中毒催化劑成為研究熱點。科研人員通過對催化劑表面進行修飾,引入抗中毒組分,提高催化劑對雜質的抗性。例如,在銅基催化劑中添加稀土元素,可增強催化劑的抗硫性能。某煉油廠在甲醇制氫裝置中采用抗硫型銅基催化劑,有效抵御了原料氣中微量硫的0,保證了催化劑的長期穩定運行。抗中毒催化劑的開發,提高了甲醇制氫工藝對原料氣的適應性,降低了對原料氣預處理的要求,為甲醇制氫技術在復雜工況下的應用提供了保障。優化甲醇制氫催化劑。江西甲醇制氫催化劑公司

高溫重整制氫原理主要涉及到兩個步驟:重整反應和水氣反應。湖北甲醇制氫催化劑怎么樣

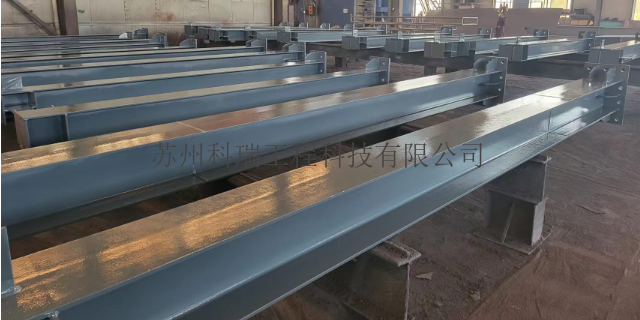

購買蘇州科瑞的甲醇制氫催化劑,客戶將獲得***的配套技術支持。我們的技術團隊會為客戶提供從催化劑安裝、調試到使用過程中的全程技術指導,確保催化劑在客戶的生產裝置中能夠發揮比較好性能。在使用過程中,若客戶遇到任何技術問題,技術團隊將迅速響應,及時提供解決方案,必要時安排人員前往現場協助處理,為客戶解決后顧之憂,保障生產的順利進行,讓客戶放心使用我們的產品。蘇州科瑞在甲醇制氫催化劑的研發與生產中貫徹綠色理念。一方面,催化劑本身在甲醇制氫反應過程中,助力實現高 效轉化,減少能源浪費與污染物排放。另一方面,在生產過程中,注重節能減排,采用環保型生產工藝,減少廢水、廢氣、廢渣的產生。通過優化生產流程,提高資源利用率,降低對環境的影響,致力于為客戶提供綠色、可持續的催化劑產品,推動甲醇制氫行業向綠色方向發展,為環境保護貢獻力量。 湖北甲醇制氫催化劑怎么樣

- 福建甲醇制氫催化劑排名 2025-06-05

- 江蘇天然氣甲醇制氫催化劑 2025-06-05

- 江西甲醇制氫催化劑有哪些 2025-06-05

- 新疆小型甲醇制氫催化劑 2025-06-05

- 湖北甲醇制氫催化劑供應商家 2025-06-04

- 青海資質甲醇制氫催化劑 2025-06-04

- 廣東甲醇制氫催化劑怎么樣 2025-06-04

- 吉林甲醇制氫催化劑設備 2025-06-04

- 四川節能甲醇制氫催化劑 2025-06-04

- 海南推廣甲醇制氫催化劑 2025-06-04

- 杭州AL1306表面活性劑 2025-06-06

- 工業六氟化硫在哪里買 2025-06-06

- 上海藥用吸附氧化鋁外發代加工 2025-06-06

- Permabond耐腐蝕柔性膠粘劑客服電話 2025-06-06

- 黑龍江泡沫EPP玩具公司 2025-06-06

- 甘肅PP耐磨劑現貨 2025-06-06

- 河南環保染料廠家直銷 2025-06-06

- 四川PTBP價格 2025-06-06

- 滕州可替代重晶石重鈣粉批發 2025-06-06

- 河北尼龍用染料批發 2025-06-06