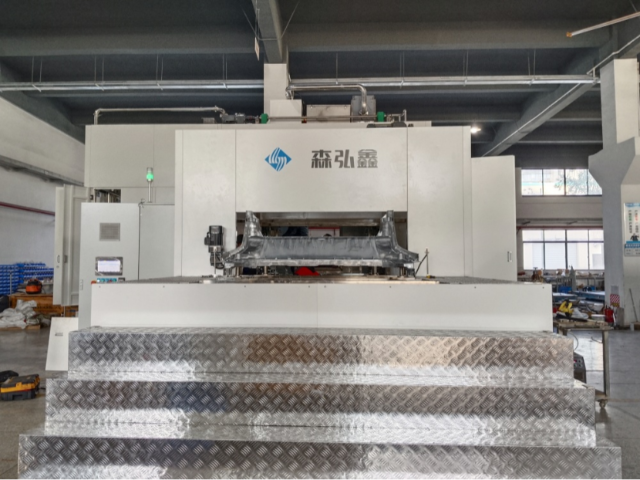

云南耐用智能清洗設備

在質量管控嚴格的行業中,清洗過程的透明化至關重要。智能清洗設備通過內置攝像頭與傳感器網絡,實現了清洗全流程的可視化記錄。從工件裝載、清洗液噴灑到干燥完成,每個環節的圖像與關鍵參數(如壓力、溫度、時間)均被實時采集并存儲于云端。用戶可通過手機或電腦隨時調閱歷史記錄,追溯特定工件的清洗過程,快速定位潛在問題。例如,若某批次工件在后續檢測中出現清潔不夠的情況,管理人員可回放清洗視頻,檢查噴淋頭是否堵塞或超聲波功率是否異常,從而針對性優化工藝。這種透明化設計不僅提升了質量管控效率,也為工藝改進提供了數據支撐。其內置的智能芯片能實時監測設備狀態,一旦出現異常自動提醒,保持設備穩定運行,延長使用壽命。云南耐用智能清洗設備

傳統清洗液使用后直接排放,既造成資源浪費又污染環境。智能清洗設備通過循環過濾系統實現了清洗液的“再利用”。設備內置的過濾模塊可清理液體中的顆粒、油污等雜質,配合濃度檢測裝置自動補充新液,維持清洗液性能穩定。例如,在金屬加工清洗場景中,設備可將使用后的切削液過濾后回用,延長其使用壽命;對于高精度清洗需求,則通過多級過濾與離子交換技術,確保清洗液達到超凈標準。這種循環利用模式不僅降低了清洗劑消耗成本,更減少了廢水排放,助力企業實現可持續發展目標。云南耐用智能清洗設備其智能識別系統能迅速判斷物品的臟污程度,自動調整清洗力度和時間,實現準確清洗。

生產線上工件種類繁多,傳統清洗設備需人工分類調整參數,效率低且易出錯。智能清洗設備通過集成視覺識別與智能分類模塊,實現了“自動識別與準確清洗”。設備配備高清攝像頭與圖像處理算法,能快速識別工件的形狀、尺寸、材質等特征,并與預設的工件庫匹配,自動調用對應的清洗工藝參數(如噴淋角度、時間、液體類型)。例如,若識別到工件為鋁合金精密零件,系統會選擇低溫、低壓力的清洗模式,避免表面氧化;若識別到工件為鑄鐵毛坯,系統會選擇高溫、高壓的清洗模式,清理油污與砂粒。此外,智能分類模塊還支持“新工件學習”功能,用戶可將未錄入的工件放入設備,系統會通過交互界面引導用戶設置參數,并自動保存為新工件類型,后續直接調用。這種自動識別與分類清洗技術提升了生產線的靈活性與效率。

開發新清洗工藝時,用戶常面臨參數組合選擇困難的問題。智能清洗設備通過集成工藝推薦算法,實現了“智能參數建議”。用戶只需輸入工件的基本信息(如材料、尺寸、污染類型),系統會從歷史工藝數據庫中匹配相似案例,并推薦一套初始參數(如清洗時間、溫度、液體類型)。若用戶對推薦參數有調整需求,系統會記錄修改內容,并在后續推薦中逐步優化,形成“用戶偏好學習”。例如,若用戶多次將某材料的清洗溫度從推薦值降低,系統會分析溫度調整對清潔效果的影響,若未導致殘留超標,則在新推薦中主動降低溫度,以適應用戶習慣。此外,工藝推薦系統還支持另一個模式,用戶可手動輸入需求(如“需避免表面劃痕”),系統會結合材料特性與清洗原理,生成更保守或更激進的參數方案。這種智能推薦功能縮短了工藝開發周期,降低了對經驗的依賴。智能清洗設備擁有智能記憶功能,能記住用戶常用設置,再次使用時迅速啟動,節省操作時間。

清洗設備的能耗占工業生產總成本的相當比例,智能清洗設備通過能源管理系統實現了“按需供能”。設備內置的能耗監測模塊可實時跟蹤電力、水、清洗劑的使用情況,并結合生產計劃動態調整運行模式。例如,在非高峰時段自動啟動高耗能工序,利用谷電價格優勢降低成本;當清洗液濃度達標時,自動減少補充量以避免浪費。部分設備還配備了熱回收系統,將干燥環節產生的余熱用于預熱清洗液,形成能源循環利用的閉環。這種精細化的能源管理,既響應了綠色制造的號召,也為企業帶來了直接的經濟效益。它擁有智能水位監測系統,能實時感知水箱水位變化,缺水時自動提醒,避免設備空轉損壞。云南耐用智能清洗設備

智能清洗設備的操作界面簡潔易懂,即使是初次使用的用戶也能迅速上手,輕松享受智能清潔帶來的便利。云南耐用智能清洗設備

企業常需監控設備能耗以優化運營成本,但傳統能耗統計依賴人工記錄,數據不準確且分析滯后。智能清洗設備通過集成能耗監測模塊,實現了“實時統計與智能分析”。設備會記錄各工序(如加熱、噴淋、干燥)的能耗數據,并通過圖表形式在操作界面展示,用戶可直觀查看不同時間段的能耗趨勢(如日、周、月)。例如,若發現某時間段能耗異常升高,系統會標記該時段并分析可能原因(如清洗時間延長、溫度設置過高),幫助用戶找到位置。此外,設備還支持能耗對比功能,用戶可對比不同批次、不同工藝或不同設備的能耗數據,找出能耗環節并優化。例如,若發現某工藝的能耗高于同類工藝,系統會提示檢查參數設置(如溫度是否過高)或設備狀態(如加熱管是否老化)。之后,設備會生成月度或季度能耗報告,包含總能耗、各工序占比、優化建議等內容,輔助企業制定節能策略。這種智能能耗分析功能為成本提供數據支持。云南耐用智能清洗設備

- 安徽現代逆變器殼體清洗設備 2025-08-02

- 四川新能源電機殼清洗設備售后 2025-08-01

- 吉林排名靠前的超聲波清洗設備 2025-08-01

- 云南個性化閥板殼清洗設備 2025-08-01

- 江蘇工業碳氫清洗設備質量 2025-08-01

- 湖北國產電機殼清洗設備型號 2025-08-01

- 中國香港雙電機殼清洗設備型號 2025-08-01

- 安徽值得推薦的超聲波清洗設備廠家 2025-08-01

- 河南自動化碳氫清洗設備 2025-08-01

- 寧夏新能源電機殼清洗設備源頭廠家 2025-08-01

- 揚州液壓膠管定制 2025-08-02

- 成都機械式汽車轉向器 2025-08-02

- 靜安區滅火系統廚房設備廠家 2025-08-02

- 廣東文件夾模具加工廠 2025-08-02

- 路北區螺桿型螺桿空壓機阿特拉斯 2025-08-02

- 48V全直流變頻房車空調廠家 2025-08-02

- 廣東國產純堿投加系統 2025-08-02

- 北京新款ISEL哪家好 2025-08-02

- 福建磁弧焊機品牌 2025-08-02

- 溫州凹版彩印印刷機價格 2025-08-02