黑龍江高壓脈沖除塵器廠家

靜電除塵器利用高壓直流電暈放電使氣體電離,粉塵粒子荷電,并在強電場力(庫侖力)作用下向陽極板(集塵極)遷移、沉積,再通過振打清灰落入灰斗。其關鍵過程包括氣體電離、粉塵荷電、粉塵遷移(驅進)和粉塵清掉四個階段。除塵效率受粉塵比電阻影響極大,至佳范圍通常在10? - 101? Ω·cm。ESP對微細粉塵(如PM2.5)有良好的捕集能力,理論上效率可達99.9%以上。設備阻力極低(一般<300Pa),能耗主要體現在高壓供電上,運行維護費用相對較低,特別適合處理大風量、高溫(可高達400℃以上)、低粘性粉塵的場合,如燃煤電廠、水泥窯、燒結機。除塵器壓差超過1500Pa時需檢查濾袋破損或清灰系統故障。黑龍江高壓脈沖除塵器廠家

濕式除塵器通過讓含塵氣體與液體(通常是水)充分接觸,使粉塵顆粒被液體捕獲。常見的濕式除塵器有噴淋塔、文丘里洗滌器等。在噴淋塔中,含塵氣體自下而上流動,液體通過噴頭形成液滴自上而下噴淋,粉塵與液滴碰撞后被捕獲并隨液體排出。濕式除塵器不只除塵效率高,還能同時去除氣體中的有害氣體,適用于處理高溫、易燃易爆的粉塵,但會產生一定量的廢水,需要進行后續處理。濕式除塵器在鋼鐵冶煉行業有著不可替代的地位。煉鋼過程中產生的高溫、高濃度粉塵,以及含有二氧化硫等有害氣體的煙氣,對環境危害極大。濕式除塵器通過噴霧、文丘里等方式,使含塵氣體與水充分接觸,不僅能高效去除粉塵,還能吸收有害氣體。例如在轉爐煉鋼車間,濕式除塵器可將煙氣中的粉塵濃度大幅降低,同時中和部分酸性氣體,減輕后續脫硫設備的負擔,有效改善鋼鐵冶煉廠的周邊環境質量。黑龍江高壓脈沖除塵器廠家鋰電行業正極材料除塵需采用防爆型濾筒,并設置泄爆導流管。

定期維護是保障除塵器長壽命高效運行的關鍵:1.?日常巡檢:檢查阻力、壓差、排放目測、風機軸承溫度振動、卸灰是否正常、有無異響;2.?定期保養:濾袋/濾筒檢查更換(破損、糊袋)、脈沖閥/膜片檢查、氣缸動作測試、清灰系統(氣包排水、壓力)、極線極板積灰檢查(ESP)、噴淋嘴疏通(濕式)、潤滑運動部件;3.?故障診斷:阻力過高:清灰不良、糊袋、漏風增加、風量過大;排放超標:濾袋破損、安裝密封不嚴、清灰過度、旁路漏風;濾袋異常破損:氣流沖刷、骨架毛刺、高溫燒毀、化學腐蝕;卸灰不暢:粉塵結塊、伴熱失效、卸灰閥故障;ESP效率下降:反電暈、振打失效、氣流分布惡化。建立維護記錄制度。

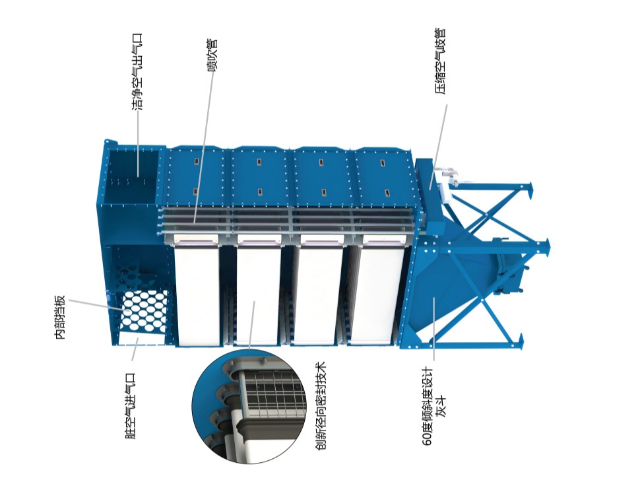

氣流分布均勻性是保證除塵器高效穩定運行、延長濾袋壽命、降低阻力的基石。不良的氣流分布會導致局部區域濾袋過濾風速過高(加劇磨損、易穿透)或過低(清灰困難、浪費面積),形成“煙氣走廊”。優化措施包括:1.?入口設計:采用漸擴管、導流板(多孔板、葉片式)、合理長徑比;2.?均流裝置:在除塵器內部安裝多孔分布板(開孔率30-50%)、格柵或導流葉片;3.?結構設計:保證箱體截面變化平緩、灰斗傾角足夠(>60°)、避免內部構件阻擋;4.?CFD模擬:在設計階段利用計算流體動力學軟件進行流場模擬和優化。現場測試通常要求各室或各通道的氣流速度相對均方根差<0.25。除塵系統風機能耗占運營成本的60%以上,變頻調速可節電30%-50%。

機械振打袋式除塵器通過電機驅動凸輪、連桿或偏心輪等機構,周期性地提升或橫向晃動濾袋框架,使濾袋產生抖動或扭曲變形,從而抖落表面粉塵。清灰動作通常離線進行,需分室設計。其結構相對簡單,初期投資較低,運行能耗主要集中在機械驅動上。適用于處理濃度中等、顆粒相對粗大、粘性不強的粉塵,如木工、鑄造、糧食加工等行業。但其清灰強度相對較弱,對細粉塵和粘性粉塵效果有限,濾袋磨損可能較脈沖式嚴重,且分室切換閥門存在漏風風險。隨著脈沖技術的普及,其應用范圍有所縮小,但在特定低成本場景仍有價值。防爆除塵器必須配備泄爆片、隔爆閥和防靜電濾料,以應對可燃粉塵風險。黑龍江高壓脈沖除塵器廠家

高爐煤氣干法除塵采用氮氣反吹系統,確保煤氣含塵量<5mg/Nm3。黑龍江高壓脈沖除塵器廠家

除塵器運行阻力是系統能耗的主要來源之一(風機能耗≈風量×阻力)。阻力構成:1.?設備本體結構阻力(入口、通道、出口);2.?濾料初始阻力(潔凈濾袋/濾筒);3.?粉塵層阻力(隨過濾時間增加)。袋式/濾筒除塵器設計阻力通常為1200-2000Pa,運行中應控制在設計值附近。降低阻力措施:優化氣流分布、選擇低壓損濾料(如覆膜)、高效清灰、減少無效過濾面積、合理設計過濾風速。靜電除塵器阻力極低(<300Pa),但高壓供電能耗需考慮。風機選型需按系統擴大阻力和風量,變頻調速可有效適應工況變化,節約運行能耗。定期監測阻力是判斷設備狀態的重要指標。黑龍江高壓脈沖除塵器廠家

- 四川鍋爐布袋除塵器生產廠家 2025-06-29

- 貴州增壓閥執行標準 2025-06-29

- 廣西除塵器布袋 2025-06-29

- 青海進口增壓閥設備制造 2025-06-29

- 福建銷售氣管修理 2025-06-29

- 廣西本地氣管故障維修 2025-06-29

- 新疆工程增壓閥設備 2025-06-29

- 云南增壓閥性能 2025-06-29

- 寧夏霸田電缸哪里有賣的 2025-06-29

- 寧夏工程霸田電缸推薦貨源 2025-06-29

- 蘇州工件真空氣淬制造商 2025-06-29

- 汕頭水平給袋式全自動包裝機 2025-06-29

- 北京排水止回閥解決方案 2025-06-29

- 白云區數控車床五金加工設計 2025-06-29

- 北京止回閥多少錢 2025-06-29

- 山西工業汽車制造 2025-06-29

- 南寧噴淋塔廢氣處理 2025-06-29

- 昆明干式真空泵廠 2025-06-29

- 河北電鍍故障 2025-06-29

- 四川金屬材料熱處理設備 2025-06-29