陜西高效板式過濾器

板式過濾器的重要優勢在于其極高的處理能力、靈活的操作模式和良好的密閉性設計。相較于其他過濾形式(如真空鼓式、袋式),板式過濾在處理高固含物料的適應性方面表現突出,它能容納明顯的濾餅增厚(甚至可達50mm),單位時間內可處理的物料體積更大。操作靈活性體現在可根據物料特性隨時調整壓力設定參數,在過濾后期可靈活啟用壓榨功能明顯脫水,或根據產品純度需求引入多級洗滌操作,并可選擇熱氣體穿透濾餅進行熱力干燥以替代機械脫水的極限(需要配置加熱通道的特制濾板),在單一設備內實現多步驟整合。設備的良好密封結構有效降低了生產現場的操作環境暴露風險,尤其是在處理揮發性溶劑、有毒、刺激性或粉塵敏感物料的場合,可設計成全封閉結構并搭配溶劑回收系統,減少了環境污染和職業健康隱患。在化工車間,板式過濾器可過濾有害氣體和粉塵,保護員工健康和設備正常運行。陜西高效板式過濾器

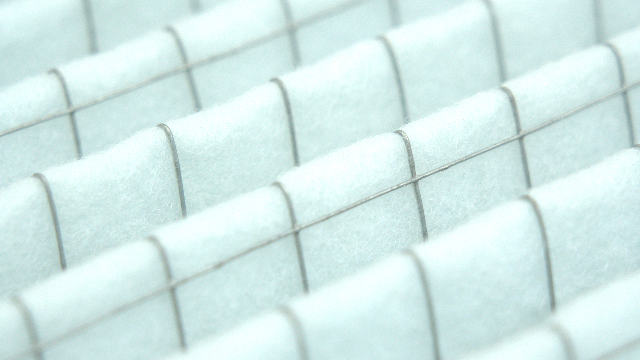

通過高壓電暈放電(20-30kV)對熔噴聚丙烯(PP)濾料進行駐極處理,可使其帶持續靜電荷。這種電荷捕獲機制可將對0.3-0.5μm顆粒(病毒載體主要尺寸)的捕集效率提升40%以上,同時保持低初始壓降(<50Pa)。重要技術難點在于電荷穩定性:需采用雙組分纖維(如PP/PE復合)增強電荷保持能力;添加抗氧化劑(如Irganox 1010)延緩電性衰減;優化存儲條件(溫度<40℃,相對濕度<65%)。實測表明,經特殊處理的駐極體濾料在連續運行1年后,對PM0.5的過濾效率衰減小于15%(普通型衰減>40%)。該技術特別適用于醫院門診、學校等需要高病毒攔截率的場所,但需規避紫外燈照射(引起電荷中和)及有機溶劑接觸。寧夏亞高效板式過濾器現貨板式過濾器的容塵量測試依據 ASHRAE 標準進行,確保數據真實反映其實際使用性能。

板式過濾器憑借其普適性多樣應用于各類通風場所:在民用建筑領域服務于寫字樓、商場、酒店等場所的集中空調新風機組,保障基礎空氣質量同時保護設備;醫療系統中用于醫院門診區、病房、藥房的通風系統,攔截細菌氣溶膠與過敏原;工業場景中作為電子無塵車間的初級預過濾、食品工廠的原料處理車間通風防護;設備保護方面應用于數據中心服務器機房、燃氣輪機進氣口等重要設施;特殊場所包括博物館藏品庫房、檔案館等對微粒敏感的環境。其經濟高效的特性使其成為通風系統標準配置。

熱力干燥階段存在明顯的動力學轉變點,臨界含濕率18-22%為恒速期與降速期的分界標志。在恒速干燥階段(表面自由水蒸發),理論蒸發通量正比于氣固溫差(J∝ΔT),120℃熱風條件下典型通量為7-9kg/m2·h;進入降速期(內部結合水脫除)后,水分擴散速率隨濾餅孔隙率下降呈指數衰減。設備改進重點在于氣流組織優化:魚刺式布風板構型使濾室內部風速不均率降至15%以下;增設30%尾氣熱回收裝置可降低蒸汽消耗量25%。工業運行數據顯示,該綜合方案使10mm厚度煤泥濾餅的干燥周期縮短至45分鐘,產品終含水率穩定達到0.5%行業標準。在食品加工車間,板式過濾器能有效過濾空氣中的微生物和粉塵,保障食品安全衛生。

板式過濾與電子除塵在商用領域存在明顯差異:過濾原理方面,前者為物理攔截(效率穩定性>95%),后者依賴靜電吸附(運行效率受氣流速度影響波動達±30%);能耗表現上,可靠板式過濾器系統能耗約0.15W/m3/h,電子除塵器則需0.5W/m3/h(包含電離區+集塵區);維護成本對比,板式過濾器年維護費約為設備價25%,電子除塵需定期清洗集塵板與更換電離絲,維護成本占比達40%;二次污染控制中,板式過濾器無臭氧生成風險,電子除塵可能產生濃度>0.05ppm臭氧(超出WHO安全限值);實際攔截能力方面,板式過濾器對PM1可穩定達85%以上效率,電子除塵對<0.1μm顆粒捕獲率低于70%。在數據中心、精密儀器室等場所建議優先選用板式過濾系統。模塊化的板式過濾器便于安裝與更換,降低人工維護成本和時間成本。甘肅插板式過濾器

板式過濾器的濾材經過抗老化處理,可在長期使用中保持穩定的過濾性能。陜西高效板式過濾器

周期性壓力脈沖反洗技術是緩解板式過濾器濾布堵塞的有效手段。在過濾中期(約滿室率的60%階段),控制程序自動啟停進料泵2-3次(間隔20秒),產生0.8-1.2 MPa脈沖壓力波;此波動通過料漿介質傳遞至濾餅深層,使附著在濾布纖維間隙的微細顆粒因流體剪切力作用脫離接觸面。相較于恒定過濾,該技術可維持濾液通量提高約25%,尤其在過濾膠狀微粒(如氫氧化鐵、造紙黑液木質素)時效果明顯。原理類似于深層過濾的逆洗再生:壓力突變導致濾餅產生微裂痕擴展液流通道,同時改變邊界層流態增強傳質效率。實施需精確協調泵閥動作時序(電磁閥響應需<0.5秒),配置壓力傳感器實時捕捉脈動沖擊波形以確認強度達標。輔助措施包括在濾液中添加極低濃度分散劑(0.01%聚丙烯酸鈉)增強顆粒電性排斥,防止深層架橋堵塞。陜西高效板式過濾器

- 陜西怎么樣化學過濾器技術指導 2025-08-01

- 云南無隔板過濾器定制 2025-08-01

- 海南g3板式過濾器 2025-08-01

- 上海常見油霧過濾器什么價格 2025-08-01

- 北京關于百級層流罩廠家電話 2025-08-01

- 天津怎么樣V型過濾器多少錢 2025-08-01

- 福建質量耐高溫過濾器圖片 2025-08-01

- 湖南質量傳遞窗生產企業 2025-08-01

- 陜西高效板式過濾器產品介紹 2025-08-01

- 黑龍江質量傳遞窗哪里買 2025-08-01

- 吉林新型填料售后服務 2025-08-02

- 福建RCO催化燃燒設備廢氣凈化器價格 2025-08-02

- 河南血液凈化膜大概多少錢 2025-08-02

- 南通耐用生物濾料去哪買 2025-08-02

- 揚州防水袋進袋出品牌 2025-08-02

- 池州手動調節閥門源頭工廠 2025-08-02

- 常州好用的模具零件加工用清潔裝置哪家便宜 2025-08-02

- 桐鄉低碳催化氧化廠家電話 2025-08-02

- 安徽專業頂拉管施工價格 2025-08-02

- 連云港貿易園林綠化工程施工裝修 2025-08-02