浙江自動噴涂設備

涂裝設備自動化發展歷程

從手動噴涂到智能產線的演進改變產業形態。1950年代氣動噴槍普及,噴涂效率提升5倍以上。1970年代往復機應用,實現簡單軌跡自動化。1990年代機器人引入,重復定位精度達±0.1mm。2000年代視覺系統集成,適應多品種混線生產。2010年代大數據分析優化涂料利用率,損耗率從40%降至18%。現階段數字孿生技術將調試周期縮短70%。柔性夾治具系統使換型時間從2小時壓縮至15分鐘。未來腦機接口可能實現意念控制噴涂軌跡調整。 防爆型涂裝設備采用隔爆電機設計,滿足化工行業特殊安全標準要求。浙江自動噴涂設備

涂裝設備分類與基礎功能

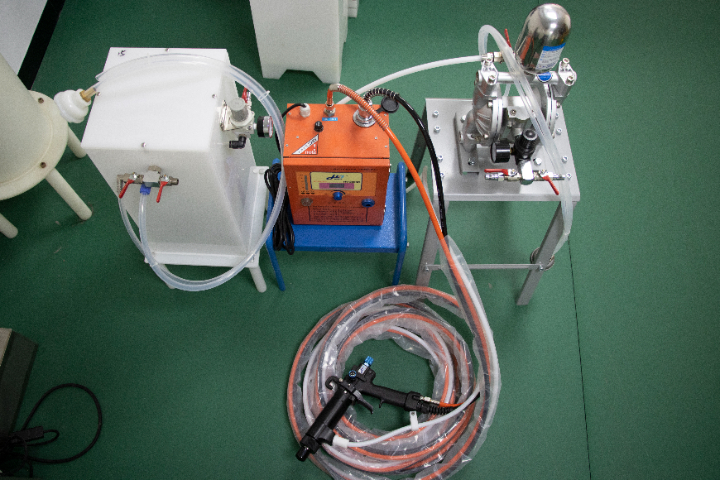

涂裝設備是工業生產中用于表面處理的重要工具,主要功能包括噴涂、烘烤、固化等。根據工藝需求,設備可分為噴涂機、噴槍、烘箱、輸送系統等多個類別。噴涂機通過壓縮空氣或液壓系統將涂料均勻覆蓋在工件表面,適用于金屬、塑料、木材等多種材質。噴槍的設計直接影響涂層質量,常見類型包括重力式、吸力式和壓力式,適用于不同粘度的涂料。烘箱用于加速涂料固化,通常配備溫控系統以確保工藝穩定性。輸送系統則負責物料的自動化流轉,提升整體效率。這些設備的協同工作能夠滿足汽車、家具、電子等行業的表面處理需求,確保產品外觀與防護性能達標。 珠海靜電噴涂設備量身定制上門服務磁性工件固定裝置配合自動涂裝設備,提升異形零件噴涂定位精度。

涂裝設備與傳統涂裝方式的對比

與傳統的手工涂裝方式相比,涂裝設備具有諸多優勢。手工涂裝受人為因素影響較大,涂裝質量不穩定,效率低下。而涂裝設備能夠精確控制涂料的用量和噴涂厚度,保證涂層均勻一致,提高涂裝質量。在生產效率方面,涂裝設備可以實現連續化作業,縮短生產周期。此外,涂裝設備通過采用環保技術和設備,減少了漆霧和廢氣的排放,降低對環境的污染。雖然涂裝設備的一次性投資較大,但從長期來看,其帶來的效益遠高于傳統手工涂裝方式。

涂裝設備在玩具制造中的安全實踐

玩具涂裝需嚴格執行EN71與ASTMF963安全標準。食品接觸級涂層使用生物基涂料,設備流道全程采用316L不銹鋼材質。磁性玩具涂層厚度檢測設備集成渦流傳感技術,測量精度±3μm。拼插玩具多色涂裝采用轉盤式噴房,換色時間壓縮至8秒。毛絨玩具植絨設備靜電電壓控制在30-50kV范圍,確保纖維直立度與密度。可水洗涂層固化設備設定80℃低溫烘干,避免塑料件變形。重金屬在線檢測模塊每15分鐘自動抽檢,確保鉛、鎘含量低于5ppm。 氣幕隔離裝置在開放區域形成空氣屏障,阻隔外部灰塵侵入涂裝區。

涂裝技術的歷史發展涂裝設備的發展

歷程與工業緊密相關。早期手工刷涂效率低且涂層不均,19世紀末噴涂技術的出現大幅提升作業速度。20世紀初,電動噴槍的發明進一步簡化操作流程。二戰后,自動化流水線的引入使涂裝工藝進入規模化階段,例如汽車行業開始采用機器人噴涂。80年代后,靜電噴涂技術的普及減少了涂料浪費,同時提升附著效果。近年來,數字化控制與物聯網技術的融合讓設備具備遠程監控與數據反饋能力。環保法規的升級也推動水性涂料與粉末涂裝設備的快速發展。這一演變過程體現了工業需求與技術創新的雙向驅動。 多軸聯動噴涂機械臂可適應復雜曲面工件的涂裝需求,操作靈活性強。陶瓷噴涂設備維修多少錢

雙組份涂料混合噴涂設備確保固化劑比例精確,提升涂層耐久性。浙江自動噴涂設備

涂裝設備與材料適應性

涂裝設備的設計需匹配不同涂料的物理化學特性。水性涂料因導電性強,需采用特殊絕緣噴槍防止電流干擾。高固含涂料要求更精細的霧化控制以避免流掛。粉末涂裝需靜電吸附設備,并配備回收系統重復利用未附著粉末。UV固化涂料依賴紫外線燈照射裝置,設備需確保光照均勻性。對于陶瓷涂料等高溫固化材料,烘箱需具備快速升溫與耐高溫結構。金屬閃光漆噴涂時,設備需調整噴槍角度以控制鋁粉定向排列效果。材料創新不斷挑戰設備極限,例如石墨烯涂料的分散性要求更高效的攪拌系統。 浙江自動噴涂設備

深圳市展華涂裝科技有限公司匯集了大量的優秀人才,集企業奇思,創經濟奇跡,一群有夢想有朝氣的團隊不斷在前進的道路上開創新天地,繪畫新藍圖,在廣東省等地區的機械及行業設備中始終保持良好的信譽,信奉著“爭取每一個客戶不容易,失去每一個用戶很簡單”的理念,市場是企業的方向,質量是企業的生命,在公司有效方針的領導下,全體上下,團結一致,共同進退,**協力把各方面工作做得更好,努力開創工作的新局面,公司的新高度,未來深圳市展華涂裝科技供應和您一起奔向更美好的未來,即使現在有一點小小的成績,也不足以驕傲,過去的種種都已成為昨日我們只有總結經驗,才能繼續上路,讓我們一起點燃新的希望,放飛新的夢想!

- 惠州金屬噴涂設備廠家 2025-05-14

- 浙江陶瓷噴涂設備批發廠家 2025-05-14

- 安徽陶瓷噴涂設備生產廠家 2025-05-14

- 廣東自動噴涂設備量身定制上門服務 2025-05-14

- 汕頭自動搪瓷噴涂設備定制廠家 2025-05-14

- 韶關靜電搪瓷噴涂設備量身定制 2025-05-14

- 東莞陶瓷搪瓷噴涂設備零售 2025-05-14

- 廣州防腐搪瓷噴涂設備生產廠家 2025-05-14

- 廣東噴涂設備批發廠家 2025-05-14

- 河南防腐搪瓷噴涂設備批發 2025-05-14

- 青浦區銷售離心泵經驗豐富 2025-05-14

- 雙扉穿墻式滅菌柜售后服務 2025-05-14

- 長春高效回流焊哪家好 2025-05-14

- 北京刀閘閥 2025-05-14

- 寧夏便宜的自動化控制系統 2025-05-14

- 遼寧主筋套絲鋸切套絲生產線好不好用 2025-05-14

- 南京自動化步進電機驅動器廠家供應 2025-05-14

- 廣東堅韌耐腐金屬復合板水池功能 2025-05-14

- 北京先進微量潤滑油價格 2025-05-14

- 廣州不銹鋼全自動包裝機購買 2025-05-14