佛山防腐搪瓷噴涂設備生產廠家

搪瓷噴涂工藝的數字化升級方向

智能制造趨勢下,搪瓷噴涂生產線加速數字化轉型。視覺引導機器人噴涂系統可識別工件三維輪廓,動態調整噴涂軌跡,使復雜曲面涂層厚度偏差控制在±8μm以內。在線質量監測系統集成紅外熱像儀與光譜分析儀,實時監控燒結溫度與釉料熔融狀態,缺陷檢出率提升至99.5%。數字孿生平臺通過采集生產數據構建虛擬模型,可預測不同參數組合下的成品質量,輔助工藝優化。某示范工廠應用5G+邊緣計算技術,實現窯爐群控系統響應時間縮短至50ms,能耗波動降低12%。這些技術革新推動搪瓷噴涂向柔性化、智能化生產模式轉型,提升行業整體競爭力。 噴涂車間需配備除塵設備,防止粉塵污染影響涂層附著力。佛山防腐搪瓷噴涂設備生產廠家

搪瓷噴涂在5G基站電磁屏蔽中的突破

5G通信設備對電磁兼容性要求提升,搪瓷噴涂技術提供新型解決方案。基站天線罩噴涂復合導電釉料,在28GHz頻段屏蔽效能達45dB,透波損耗小于0.3dB。鐵氧體摻雜釉料使涂層兼具磁損耗與介電損耗特性,寬頻段(3-30GHz)平均屏蔽效率超過30dB。散熱片表面應用導熱絕緣搪瓷,熱阻值降至0.15℃·cm2/W,同時保持1012Ω·cm體積電阻率。工藝創新點在于實現0.05mm超薄涂層的均勻致密化,確保高頻信號傳輸穩定性。當前研發方向包括開發可調諧電磁特性釉料,適應多頻段自適應屏蔽需求。 佛山防腐搪瓷噴涂設備生產廠家搪瓷涂層破損后需及時修補,否則金屬基材易受腐蝕導致失效。

搪瓷噴涂在航空航天耐高溫部件中的應用

航空航天領域對材料的耐高溫性能提出苛刻要求,搪瓷噴涂技術在此展現出獨特優勢。火箭發動機噴管采用復合搪瓷涂層,可耐受1700°C高溫燃氣沖刷,熱震循環次數突破500次。釉料中添加氧化鋯與碳化硅顆粒,涂層熱導率降低至1.8W/(m·K),有效減少熱傳遞對基體的損傷。衛星推進器外殼噴涂防輻射釉料,在等效10年宇宙射線輻照下,涂層質量損失率低于0.5mg/cm2。當前研究聚焦于開發梯度結構涂層,通過調控釉料成分實現從基體到表面的漸變熱膨脹系數,解決極端溫差導致的界面應力問題。工藝難點在于實現真空環境下的低溫燒結,需將傳統850°C工藝溫度降至600°C以下。

搪瓷噴涂在汽車零部件的應用進展

新能源汽車部件對輕量化與耐腐蝕的雙重需求推動搪瓷噴涂技術應用。電池托盤經搪瓷處理后,相比傳統防腐涂層減重15%,且絕緣電阻提升2個數量級。充電樁外殼采用啞光搪瓷涂層,耐候性能通過3000小時鹽霧試驗,外觀保持度優于工程塑料。排氣管路內壁搪瓷處理可耐受900°C高溫廢氣,同時降低積碳附著。輕量化方面,1.2mm厚鋁板經搪瓷噴涂后的整體強度相當于2.0mm普通鋼板。行業標準制定機構正著手建立車用搪瓷涂層檢測標準,重點規范耐冷熱沖擊、振動疲勞等指標,推動技術規模化應用。 燒結后冷卻速率影響涂層應力分布,需緩慢冷卻避免開裂。

搪瓷噴涂的工藝基礎與材料構成

搪瓷噴涂是一種將玻璃質釉料熔融后附著于金屬表面的技術,其基礎在于釉料與金屬基體的物理化學結合。釉料主要由二氧化硅、氧化鋁、硼砂等無機礦物組成,通過調整成分比例可改變涂層的熱膨脹系數,使其與金屬基材匹配。金屬基體通常需選用低碳鋼、鑄鐵或鋁合金等材料,以保證高溫燒結時的穩定性。工藝過程中,釉料經球磨細化至微米級粉末,通過靜電吸附或流體霧化方式噴涂于預處理后的金屬表面。燒結階段,釉料在800°C以上高溫下熔融流動,與金屬表面的氧化層形成化學鍵合,形成兼具玻璃光澤與金屬強度的復合結構。這種工藝對設備密封性、溫度均勻性要求較高,需通過多段溫控避免熱應力導致的涂層開裂。 常見缺陷包括氣泡等,可通過調整釉漿粘度、優化燒結工藝減少此類問題。珠海金屬搪瓷噴涂設備定制

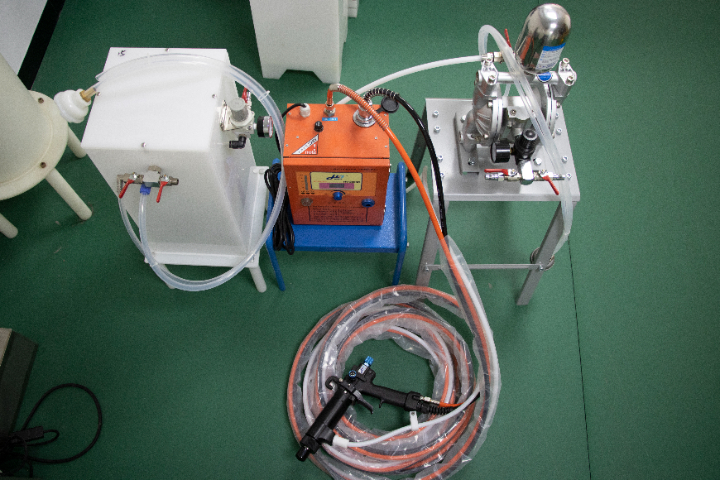

靜電噴涂技術提高涂料利用率,減少浪費,同時實現均勻膜厚控制,降低人工操作誤差。佛山防腐搪瓷噴涂設備生產廠家

搪瓷噴涂在建筑幕墻節能中的革新

綠色建筑發展推動幕墻技術升級,搪瓷噴涂技術貢獻獨特解決方案。中空玻璃間隔條噴涂Low-E搪瓷,輻射率降至0.05,傳熱系數比傳統鋁間隔條降低30%。幕墻單元板應用光熱轉換釉料,太陽能吸收比達0.92,配合相變材料實現建筑儲能。自呼吸式搪瓷涂層通過微孔結構調節室內外氣壓差,減少30%空調負荷。耐候性測試顯示,在酸雨(pH4.0)環境中,涂層保光率10年內維持90%以上。技術創新點在于開發動態調光釉料,通過電場調控實現透光率30-70%連續可調。 佛山防腐搪瓷噴涂設備生產廠家

- 東莞搪瓷噴涂設備維修多少錢 2025-06-09

- 韶關金屬搪瓷噴涂設備生產廠家 2025-06-09

- 惠州靜電搪瓷噴涂設備定制廠家 2025-06-09

- 惠州陶瓷搪瓷噴涂設備量身定制上門服務 2025-06-09

- 廣東靜電噴涂設備噴漆槍 2025-06-09

- 東莞防腐搪瓷噴涂設備量身定制上門服務 2025-06-09

- 惠州陶瓷搪瓷噴涂設備零售 2025-06-09

- 金屬搪瓷噴涂設備量身定制上門服務 2025-06-09

- 韶關防腐噴涂設備廠家 2025-06-08

- 東莞金屬搪瓷噴涂設備廠家 2025-06-08

- 江門離心式空調風機品牌 2025-06-09

- 新疆一級能效空壓站服務 2025-06-09

- 河南小型大型機械設備裝卸 2025-06-09

- 碳化硅砂輪制程工藝 2025-06-09

- 重慶數控超聲波清洗設備維修 2025-06-09

- 四川FANHUA晶舟轉換器供應商 2025-06-09

- 浙江先進微量潤滑油有哪些 2025-06-09

- 安徽多功能氣動真空無塵投料站設備價格 2025-06-09

- 丹東冷凍食品螺桿機組批發價格 2025-06-09

- 上海智能監控大概多少錢 2025-06-09