北京實驗室用羊毛羊絨成分自動定量系統方案

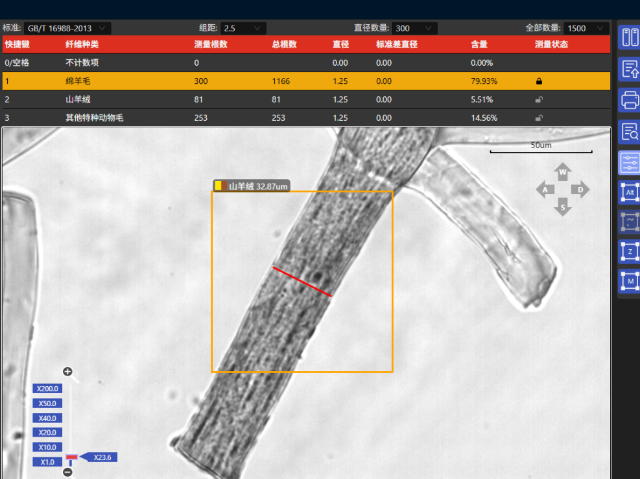

自動定量模塊支持**多5種纖維的同時分類(羊毛、羊絨、化纖、牦牛絨、駱駝絨),通過動態資源分配算法,為每種纖維分配**的特征識別線程。當檢測到稀有纖維(如含量<2%的牦牛絨)時,系統自動提升該類別線程的運算優先級,確保微量成分的識別效率不下降。與傳統設備*支持單纖維類別檢測相比,多纖維并行處理使混紡比復雜的樣本檢測時間縮短40%,尤其適合功能性面料(如含導電纖維的毛紡產品)的成分分析。直徑計算結果實時接入SPC(統計過程控制)模塊,生成纖維直徑的X-bar控制圖與直方圖,自動識別異常波動(如連續5個樣本的平均直徑超規格上限)。當檢測到原料批次的直徑變異系數超過工藝標準時,系統立即向采購部門推送預警信息,附帶具體纖維圖像與測量數據,幫助快速定位原料質量問題。某針織廠應用后,因纖維直徑異常導致的面料投訴率下降70%,實現了從“事后檢測”到“實時過程控制”的質量管控升級。抗靜電涂層減少纖維吸附,保障檢測環境潔凈。北京實驗室用羊毛羊絨成分自動定量系統方案

多層對焦圖像的合成過程采用金字塔融合算法,通過高斯金字塔分解各層圖像的低頻輪廓與高頻細節,再按權重疊加(焦點清晰區域權重占70%),**終生成分辨率達4000×3000像素的全清視圖。用戶可通過鼠標滾輪無級縮放(20-200倍),任意區域的纖維鱗片結構均無鋸齒化失真。與傳統顯微鏡的單焦平面成像相比,該技術使纖維特征的可辨識度提升3倍,尤其對彎曲纖維的中段、粗細過渡區域等易漏檢部位,檢測完整性從75%提升至98%以上。云端數據中心部署于金融級機房,采用同城雙活+異地災備架構,確保99.999%的數據可用性。企業不同部門(質檢、研發、采購)可通過角色權限設置,共享特定維度的數據:研發部可獲取纖維直徑分布與面料強度的關聯數據,采購部可查看原料批次的成分波動趨勢。數據導出支持CSV、Excel、PDF等多種格式,且自動隱藏未授權字段(如審核人員批注),在保障數據安全的前提下,比較大化檢測數據的跨部門應用價值。北京實驗室用羊毛羊絨成分自動定量系統方案單臺設備日處理樣本超 200 份,大幅提升企業檢測效率。

光源系統通過光譜響應自適應算法,自動識別樣本顏色深度(基于RGB色域分析),動態調整各波長光源的輸出功率:對黑色樣本,增強450-550nm波段的補償光;對彩色樣本,過濾染料吸收峰對應的干擾波段。實測顯示,該技術對活性染料、酸性染料等8類常見染色工藝處理的樣本均有效,即使樣本經固色劑處理后表面反射率低至15%,鱗片結構的識別率仍保持85%以上。相較于傳統化學褪色需針對不同染料選擇試劑的復雜流程,本方案實現了“無差別處理”,樣本預處理時間從平均2小時縮短至0。

直徑計算模塊采用亞像素邊緣檢測技術,通過Canny算子提取纖維輪廓后,運用**小二乘法擬合纖維中軸線,實現0.1μm級的直徑測量精度。系統自動過濾粘連纖維,對重疊區域采用分水嶺算法進行輪廓分割,確保復雜交織樣本的單纖維識別率超99%。測量結果同步生成直徑分布直方圖,顯示不同區間纖維的占比(如14-16μm羊絨纖維占比、18-22μm羊毛纖維占比),為面料柔軟度、強度等性能指標的預判提供數據支撐。與人工千分尺測量的隨機誤差(±1μm)相比,系統的重復性測量誤差控制在±0.3μm以內,滿足**羊絨制品的細度分級需求。高清掃描圖像達顯微鏡級視野,減少設備切換不適。

在傳統人工檢測中,不同人員對 “鱗片高度”“髓質層比例” 等指標的判斷存在主觀差異,導致同一樣本多次檢測結果波動可達 2%-5%。本系統通過建立統一的數字化檢測標準,將纖維形態學指標轉化為可量化的算法參數,所有檢測步驟由程序自動執行,消除了人為操作變量。經中國紡織科學研究院認證,系統的組間檢測重復性誤差≤0.5%,組內誤差≤0.3%,達到 CNAS 實驗室認證的比較高精度要求,為企業建立內部質量管控標準、參與行業標準制定提供了技術背書。自動計算每根纖維直徑,結合統計分析生成含量比例數據。北京實驗室用羊毛羊絨成分自動定量系統方案

支持多人同時審核同一樣本纖維,標注爭議區域并記錄操作日志。北京實驗室用羊毛羊絨成分自動定量系統方案

硬件層面采用景深合成技術,通過12層不同焦平面的圖像采集(每層間隔5μm),經圖像融合算法生成纖維的全維度立體視圖。軟件支持任意焦平面的**查看與對比,審核人員可清晰觀察纖維橫截面的皮質層分布、縱截面的鱗片起伏形態,甚至細微的天然瑕疵(如羊絨纖維的天然卷曲節點)。對于傳統顯微鏡難以辨別的纖維根部(因樣本制備導致的壓痕區域),多層掃描可通過不同焦平面的透明度調節,還原纖維真實形態,避免因局部特征誤判導致的成分偏差,實測使復雜樣本的細節識別完整度提升65%。北京實驗室用羊毛羊絨成分自動定量系統方案

- 安徽無人化纖維直徑檢測設備怎么選 2025-06-24

- 福建智能型纖維直徑檢測設備行業應用案例 2025-06-24

- 本地纖維直徑檢測設備案例 2025-06-24

- 湖北羊毛羊絨成分自動定量系統 2025-06-24

- 浙江帶AI算法纖維直徑檢測設備替代人工方案 2025-06-24

- 北京國產纖維直徑檢測設備哪家技術強 2025-06-24

- 重慶納米級纖維直徑報告系統行業應用案例 2025-06-24

- 河南帶AI算法纖維直徑報告系統哪家技術強 2025-06-24

- 上海科研級羊毛羊絨成分自動定量系統服務 2025-06-24

- 四川納米級纖維直徑報告系統替代人工方案 2025-06-24

- AQ-6370系列OSA便攜包 2025-06-24

- 電極點液位計LDSXYH-11摩菲研發 2025-06-24

- 福建非接觸式液位計安裝 2025-06-24

- 江西紗線張力控制器報價 2025-06-24

- 吉林高精度稱重模塊工作原理 2025-06-24

- 江蘇調節閥廠家推薦 2025-06-24

- 淮安氣體流量控制器選型報價 2025-06-24

- Olympus APO組織全景掃描儀購買 2025-06-24

- 組織全景掃描儀推薦廠家 2025-06-24

- 生物質燃料紅外水分儀哪個好 2025-06-24