江蘇碳纖維高溫碳化爐工作原理

高溫碳化爐在核石墨制備中的關鍵作用:核石墨作為核反應堆的重要材料,對純度和結構穩定性要求極高。高溫碳化爐在核石墨制備中承擔著原料純化和結構優化的重要任務。首先將天然石墨粉與粘結劑混合后,在 1000℃下進行低溫碳化,去除雜質和揮發分;隨后在 2000℃以上高溫環境中,通過高純氬氣保護和精確的溫度梯度控制,使石墨晶體結構更加規整。爐內采用磁流體密封技術,確保真空度維持在 10?? Pa,防止外界雜質污染。經過該工藝生產的核石墨,其密度達到 1.85g/cm3,雜質含量低于 10??級別,能承受 1021 n/cm2 以上的中子輻照,為核電站的安全穩定運行提供保障。高溫碳化爐在運行時,怎樣提高能源的使用效率 ?江蘇碳纖維高溫碳化爐工作原理

高溫碳化爐的生命周期評價(LCA)研究:對高溫碳化爐進行全生命周期評價,可系統分析其環境影響。研究表明,設備生產階段的碳排放占生命周期總量的 18%,主要來自鋼材冶煉與電氣元件制造;運行階段占比 75%,能源消耗是主要排放源;退役處理階段占 7%。通過采用節能型加熱元件、優化保溫結構,運行階段碳排放可降低 22%。若在設備生產中使用再生鋼材,生產階段碳排放可減少 30%。某企業通過 LCA 分析,制定出設備升級方案,使單位產品碳足跡從 12kg CO?eq 降至 8.5kg CO?eq,滿足了綠色制造要求。福建連續式高溫碳化爐報價高溫碳化爐的爐膛采用碳化硅材料,耐高溫性能明顯優于傳統陶瓷爐膛。

高溫碳化爐的碳排放核算與減排路徑:高溫碳化行業的碳排放核算涉及原料生產、設備運行、產品運輸等全生命周期。經研究,直接碳排放主要來源于能源消耗(占比 75%),間接碳排放來自原料制備和廢棄物處理。減排路徑方面,采用生物質燃料替代化石能源可降低 30% 的碳排放強度;優化爐體保溫結構,將散熱損失從 15% 降至 8%,減少運行階段碳排放。碳捕集技術的應用也為行業減排提供新方向,某企業試點安裝小型碳捕集裝置,將碳化過程產生的二氧化碳壓縮提純后用于食品保鮮,年捕集量達 2000 噸,實現了碳資源的再利用。

高溫碳化爐的超導磁體輔助技術:超導磁體輔助技術為碳化工藝賦予新特性。在爐體外部設置超導磁體,產生強度可調的磁場(0 - 10T)。當處理磁性碳納米管時,磁場引導催化劑顆粒定向排列,使碳納米管生長方向一致性提高 60%。在磁性炭基吸附材料制備中,磁場促進磁性粒子均勻分散于碳骨架,提升材料對重金屬離子的吸附選擇性。實驗表明,在 5T 磁場作用下,材料對鉛離子的吸附容量比無磁場時增加 2.5 倍。該技術突破了傳統碳化工藝限制,為功能性碳材料制備提供了新途徑。高溫碳化爐能夠在無氧環境下,完成原料的碳化轉化 。

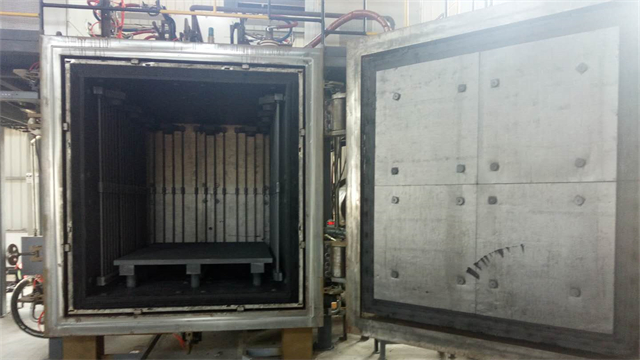

連續式高溫碳化爐的模塊化結構設計:連續式高溫碳化爐通過模塊化設計實現高效生產。設備通常由進料模塊、預熱模塊、碳化反應模塊、冷卻模塊和出料模塊組成。進料模塊采用螺旋推進或履帶輸送方式,確保物料均勻穩定進入爐內;碳化反應模塊采用多區單獨控溫,例如在處理廢舊輪胎時,前區設定 450℃進行橡膠分解,后區升溫至 800℃完成炭化,每個溫區溫差控制在 ±3℃以內。冷卻模塊采用風冷與水冷結合的復合冷卻方式,使出料溫度快速降至 50℃以下。這種模塊化結構便于設備安裝調試,還能根據生產需求靈活調整模塊數量和工藝參數,某廢舊輪胎碳化生產線通過該設計,產能提升至每小時 8 噸,且產品炭黑回收率達 92%。高溫碳化爐的廢氣處理系統采用催化燃燒技術,排放達標率提升至99%。北京高溫碳化爐規格

納米碳材料的制備依托高溫碳化爐的快速熱解技術。江蘇碳纖維高溫碳化爐工作原理

高溫碳化爐的標準化測試與質量認證:為規范行業發展,高溫碳化爐建立了完善的標準化測試與質量認證體系。性能測試包括溫度均勻性測試、升溫速率測試、氣氛控制精度測試等,其中溫度均勻性需在爐內 9 個測點進行連續 24 小時監測,溫差不超過 ±5℃為合格。安全測試涵蓋電氣絕緣、壓力耐受、防爆性能等方面,例如爐體需通過 1.5 倍設計壓力的水壓測試。環保測試要求廢氣中顆粒物排放低于 10mg/m3,廢水需達到 GB 8978 - 1996 排放標準。通過第三方認證機構的嚴格檢測,頒發相應的質量認證證書,為用戶選擇可靠設備提供依據,促進企業提升產品質量和技術水平。江蘇碳纖維高溫碳化爐工作原理

- 浙江小型中頻煉金(煉銀)爐工作原理 2025-07-19

- 工業真空/氫保護燒結爐型號 2025-07-19

- 高溫氣氛真空燒結爐真空度標準 2025-07-19

- 甘肅實驗室用氫保護燒結爐 2025-07-19

- 西藏高真空燒結爐 2025-07-19

- 碳化硅氫保護燒結爐價格 2025-07-19

- 青海釹鐵硼真空燒結爐 2025-07-19

- 陜西節能型中頻煉金(煉銀)爐多少錢 2025-07-19

- 江蘇氣相沉積爐操作流程 2025-07-19

- 貴州氫保護燒結爐公司 2025-07-19

- 湖北農藥行業ECTFE HALAR聯系人 2025-07-19

- 杭州鐵路局控制臺 2025-07-19

- 崇明區安裝粉體流換熱器保養 2025-07-19

- 中山拋丸機防爆除塵器推薦廠家 2025-07-19

- 浦東新區滾珠絲桿標準 2025-07-19

- 虹口區購買ERP系統定制開發 2025-07-19

- 深圳多功能五軸教學機生產廠家 2025-07-19

- 非標球閥廠家 2025-07-19

- 工業水質檢測v哪個好 2025-07-19

- 無錫鋁合金冷沖模具服務電話 2025-07-19