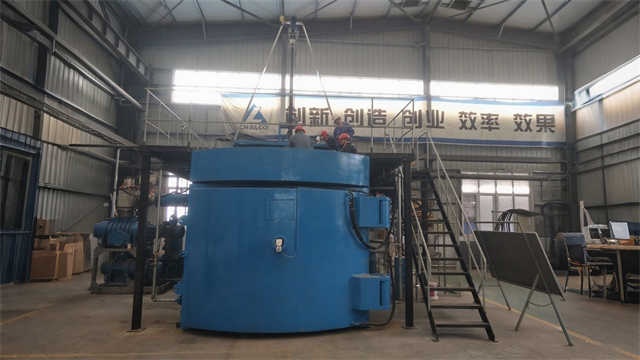

內蒙古真空熔煉爐定制

真空熔煉爐的坩堝壽命預測模型:基于機器學習的坩堝壽命預測模型為設備維護提供了科學依據。采集坩堝在不同熔煉工況下的溫度場分布、應力應變數據、使用次數等特征參數,構建包含 LSTM 網絡的預測模型。模型通過分析歷史數據,學習坩堝損傷的演化規律,能夠提前進行坩堝的剩余壽命預測。當預測剩余壽命低于安全閾值時,系統自動生成維護計劃,提示更換坩堝。實際應用表明,該模型使坩堝更換的計劃性提高 80%,避免因坩堝突發破損導致的生產中斷和金屬浪費。真空熔煉爐的強制風冷系統將設備降溫速率提升至200℃/min,提升生產效率。內蒙古真空熔煉爐定制

真空熔煉爐的溫度控制技術:精確的溫度控制是保障熔煉質量的關鍵。現代真空熔煉爐采用閉環控制系統,由溫度傳感器(如 B 型熱電偶)實時采集金屬液溫度,將信號傳輸至 PID 控制器。控制器根據預設溫度曲線,通過調節加熱功率實現準確控溫,控溫精度可達 ±2℃。對于大型熔煉爐,采用多區溫度控制策略,在爐體不同部位設置單獨的加熱單元和溫度監測點,通過分布式控制系統(DCS)實現溫度場的均勻性調節。此外,引入紅外測溫技術,對金屬液面進行非接觸式溫度監測,結合機器學習算法預測溫度變化趨勢,提前調整控制參數,有效減少溫度波動,提高熔煉過程的穩定性。甘肅真空熔煉爐制造商你了解真空熔煉爐在節能減排方面的表現如何嗎?

在航空發動機葉片材料制備中的應用:航空發動機葉片需承受高溫、高壓和復雜應力,真空熔煉是其關鍵制備技術。采用真空感應熔煉 - 真空自耗電弧重熔(VIM - VAR)雙聯工藝,首先通過 VIM 去除氣體雜質,使氧含量降至 80 ppm 以下,氮含量<50 ppm。在 VAR 過程中,精確控制熔池溫度梯度(8 - 12 ℃/mm)和抽拉速度(6 - 10 mm/h),形成定向凝固組織,提高葉片的高溫蠕變性能。利用熱等靜壓(HIP)后處理技術,消除內部縮松缺陷,使材料致密度達到 99.9%。經該工藝制備的葉片,在 1100℃高溫下的持久強度提升 35%,滿足航空發動機的嚴苛服役要求。

真空熔煉爐的維護與保養策略:定期維護可延長真空熔煉爐的使用壽命并保障運行安全。真空系統的維護重點在于真空泵的保養,機械泵需每 3 - 6 個月更換潤滑油,防止油品老化影響抽氣性能;擴散泵則需定期清洗泵體和噴嘴,去除積碳和油污。爐體部分需檢查水冷系統的密封性和水流壓力,避免漏水導致設備損壞;同時檢查坩堝、電極等易耗件的磨損情況,及時更換。控制系統的維護包括校準溫度傳感器、壓力傳感器,確保監測數據準確;對 PLC 程序進行備份和升級,防止軟件故障。此外,建立設備運行檔案,記錄維護時間、更換部件等信息,通過數據分析預測設備故障,實現預防性維護,降低停機損失。你清楚真空熔煉爐與普通熔煉爐的本質區別嗎?

真空感應熔煉的電磁攪拌優化策略:真空感應熔煉中的電磁攪拌強度直接影響合金成分均勻性。通過改變感應線圈的匝數、電流頻率和相位差,可精確調控電磁攪拌效果。研究表明,當電流頻率在 1 - 10 kHz 范圍內調整時,熔池內的流速分布發生明顯變化。采用雙頻復合感應加熱技術,低頻(1 kHz)用于深層攪拌,高頻(5 kHz)促進表層混合,使合金元素的擴散效率提高 40%。結合數值模擬優化線圈布局,將熔池內的流速不均勻度控制在 15% 以內,有效避免了偏析現象,提升了產品質量。真空熔煉爐通過穩定控溫與真空維持,實現高質量熔煉。內蒙古真空熔煉爐定制

利用真空熔煉爐,可將廢舊金屬重新熔煉成好的原料。內蒙古真空熔煉爐定制

與電渣重熔的工藝對比分析:真空熔煉與電渣重熔在金屬材料精煉工藝中各有特點。電渣重熔利用電流通過熔渣產生的電阻熱熔化自耗電極,熔渣起到精煉和保護作用,能有效去除金屬中的硫、磷等雜質,改善鋼的純凈度和結晶組織。但其缺點是生產效率較低,且無法去除氣體雜質。真空熔煉則通過低氣壓環境促進雜質揮發和抑制氣體反應,在去除氣體雜質和低沸點雜質方面具有優勢,但對硫、磷等雜質的去除效果相對較弱。在產品質量上,電渣重熔的金屬材料具有更好的橫向力學性能,適用于大型鍛件;真空熔煉的材料則具有更高的純度和更好的耐腐蝕性,多用于航空航天和電子領域。兩種工藝在實際生產中可根據材料需求互補使用,如采用真空熔煉 - 電渣重熔(VIM - ESR)聯合工藝,實現材料性能的全方面提升。內蒙古真空熔煉爐定制

- 新疆節能型中頻煉金(煉銀)爐定制 2025-07-20

- 內蒙古氫保護燒結爐溫度測量 2025-07-20

- 黑龍江碳纖維高溫碳化爐生產商 2025-07-20

- 西藏真空速凝爐生產商 2025-07-20

- 四川碳化硅高溫氫保護燒結爐 2025-07-20

- 山西真空/氫保護燒結爐操作規程 2025-07-20

- 上海實驗室用真空熔煉爐 2025-07-20

- 天津實驗室用真空燒結爐 2025-07-20

- 西藏真空熔煉爐工作原理 2025-07-20

- 寧夏節能型中頻煉金(煉銀)爐設備 2025-07-20

- 麗水逆流閉式冷卻塔廠家定制 2025-07-23

- 浙江自動化多路閥產品 2025-07-23

- 南京自動化伺服驅動器怎么用 2025-07-23

- 重慶輸送帶硫化機定制 2025-07-23

- 江西單向扭力限制器哪里買 2025-07-23

- 上海履帶式機器人廠家直供 2025-07-23

- 多槽超聲波超純水設備圖片 2025-07-23

- 湖南抽紙盒裝盒機 2025-07-23

- 云南制氮機多少錢 2025-07-23

- 直銷熱紅外顯微鏡選購指南 2025-07-23