北京連續式高溫碳化爐規格

高溫碳化爐的自動化控制系統:自動化控制系統是高溫碳化爐實現準確運行的重要。該系統集成了溫度控制、氣氛控制、壓力控制、物料輸送控制等多個子系統。溫度控制系統采用高精度熱電偶和智能溫控儀表,結合 PLC 控制器,實現對爐溫的精確調節和實時監控;氣氛控制系統通過質量流量控制器精確控制爐內保護氣體的流量和配比;壓力控制系統根據工藝要求自動調節爐內壓力,確保在安全范圍內運行;物料輸送控制系統采用變頻調速技術,可根據生產需求調整物料輸送速度。此外,系統還具備故障診斷和報警功能,當檢測到溫度異常、氣體泄漏等故障時,能立即發出聲光報警,并自動采取相應的保護措施,保障設備和人員安全。碳纖維增強復合材料的制備需在高溫碳化爐中完成預氧化和碳化兩階段處理。北京連續式高溫碳化爐規格

高溫碳化爐的環保處理集成方案:高溫碳化過程產生的廢氣、廢水和固體廢棄物需進行環保處理。廢氣處理采用 “急冷 + 活性炭吸附 + 催化燃燒” 組合工藝,將二噁英、重金屬等污染物去除率提升至 99% 以上;廢水通過多級沉淀、反滲透膜過濾處理,實現循環回用,水資源利用率達 95%。固體廢棄物方面,碳化產生的灰渣經高溫熔融處理后,可制成建筑材料骨料。某工業廢棄物碳化處理廠采用該方案,每年減少固體廢棄物填埋量 2 萬噸,廢氣排放達到國家超低排放標準,實現了工業生產與環境保護的協同發展。新疆高溫碳化爐結構高溫碳化爐能夠在無氧環境下,完成原料的碳化轉化 。

高溫碳化爐的余熱制冷集成系統:為提高能源利用率,高溫碳化爐集成余熱制冷系統。該系統采用吸收式制冷原理,利用碳化爐排出的高溫煙氣(600 - 800℃)加熱溴化鋰 - 水溶液,產生水蒸氣驅動制冷循環。制冷機組產生的冷量可用于冷卻碳化后的物料,將物料溫度從 800℃快速降至 100℃以下,縮短冷卻時間 40%。同時,系統產生的冷凍水還可用于廠區空調系統,實現夏季制冷需求。某化工企業安裝該集成系統后,每年減少電能消耗 300 萬 kWh,相當于節省標準煤 1000 噸,降低碳排放 2600 噸,實現了能源的高效利用和節能減排目標。

高溫碳化爐在廢舊電路板資源化處理中的應用:廢舊電路板中含有金屬和有機成分,高溫碳化爐可實現其資源化利用。在處理過程中,首先將電路板破碎至 5mm 以下,送入碳化爐內。在 450 - 600℃區間,有機樹脂發生熱解,生成可燃氣和液態焦油;700℃以上時,金屬成分與碳質材料分離。爐內采用負壓操作,防止有害氣體泄漏。碳化后產生的金屬富集體經后續冶煉可回收銅、金、銀等貴金屬,回收率達 95% 以上;碳質殘渣可作為吸附劑或建筑材料原料。某處理廠利用該技術,每年處理廢舊電路板 1 萬噸,回收金屬價值超 5000 萬元,同時減少固體廢棄物填埋量 6000 噸,實現了資源循環利用和環境保護的雙重效益。操作高溫碳化爐時,需要重點關注哪些安全細節呢 ?

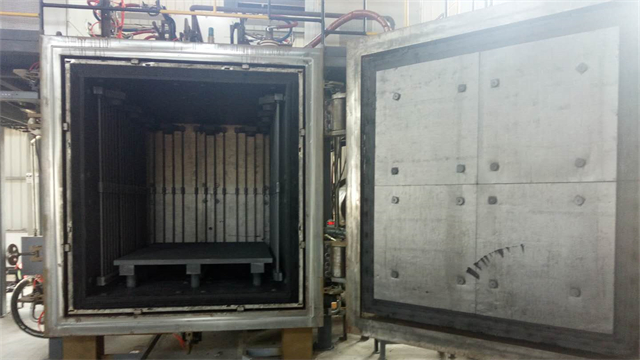

高溫碳化爐的人機工程學設計優化:高溫碳化爐的人機工程學設計優化提升了操作安全性和便捷性。在設備布局上,將控制面板高度設置在 1.2 - 1.5 米,符合人體操作高度;按鈕采用不同顏色和形狀區分功能,減少誤操作風險。爐門開啟采用電動液壓助力系統,操作人員只需施加 5kg 的力即可開啟重達 200kg 的爐門。在檢修維護方面,設計可旋轉式加熱元件支架,使更換加熱元件的操作空間增大 50%,檢修時間縮短 40%。同時,設備周圍設置安全防護欄和警示標識,配備緊急停機按鈕,確保操作人員安全。這些設計改進使操作人員的工作效率提高 25%,勞動強度降低 30%。碳纖維增強陶瓷基復合材料的斷裂韌性通過高溫碳化爐工藝改善。上海碳纖維高溫碳化爐制造商

高溫碳化爐通過優化設計,提升了整體工作效能 。北京連續式高溫碳化爐規格

高溫碳化爐的安全防護與應急系統:高溫碳化爐工作在高溫、易燃氣體環境下,安全防護系統至關重要。設備配備了多重安全機制:壓力保護方面,當爐內壓力超過設定值的 1.2 倍時,防爆片自動破裂泄壓,同時切斷加熱電源;可燃氣體監測系統采用紅外傳感器,可實時檢測甲烷、一氧化碳等氣體濃度,當達到爆--下限的 20% 時,立即啟動聲光報警并開啟通風裝置;溫度異常保護通過雙冗余熱電偶實時監測,當溫差超過 10℃時,系統自動啟動應急降溫程序。此外,爐體采用雙層防火結構,內層耐高溫陶瓷纖維,外層鋼板夾層填充防火材料,可承受 1000℃以上高溫達 30 分鐘,為人員和設備安全提供全方面保障。北京連續式高溫碳化爐規格

- 新疆節能型中頻煉金(煉銀)爐定制 2025-07-20

- 內蒙古氫保護燒結爐溫度測量 2025-07-20

- 黑龍江碳纖維高溫碳化爐生產商 2025-07-20

- 西藏真空速凝爐生產商 2025-07-20

- 四川碳化硅高溫氫保護燒結爐 2025-07-20

- 山西真空/氫保護燒結爐操作規程 2025-07-20

- 上海實驗室用真空熔煉爐 2025-07-20

- 天津實驗室用真空燒結爐 2025-07-20

- 西藏真空熔煉爐工作原理 2025-07-20

- 寧夏節能型中頻煉金(煉銀)爐設備 2025-07-20

- 天津防震減災科普館建設 2025-07-21

- 進口琛鑫輕創營規格 2025-07-21

- 廈門新能源高速分切機加裝 2025-07-21

- 九龍坡區鍵條氣漲輥直銷 2025-07-21

- 新疆旅行裝包材規格尺寸 2025-07-21

- 重慶箱式UV光固化設備 2025-07-21

- 蘇州油水分離過濾器價錢 2025-07-21

- 常州實驗室傳遞窗價格 2025-07-21

- 武漢工業干燥房怎么制作 2025-07-21

- 省電電動小型折彎機概念 2025-07-21