西安激光無損檢測系統服務商

無損檢測設備的應用之航空航天:X射線無損檢測設備可以在測試圖像中清晰地呈現肉眼看不到的缺陷。目前X射線無損檢測設備的檢測精度可達0.3um,對焊點缺陷的檢測非常有效。可通過軟件自動識別并標記焊點檢測的位置和尺寸,如誤焊、漏焊、橋接等常見缺陷。有先進的無損檢測設備:AX9100,外觀簡潔、大氣,操作人性化:強穿透射線源和高清FPD,滿足多樣化檢測要求;高系統放大率,高清實時成像;采用八軸聯動系統,多方向控制和檢測無死角;強大的圖像處理功能,CNC高速自動定位計算。通過聲波與紅外雙重驗證,確保缺陷識別的準確性與可靠性。西安激光無損檢測系統服務商

X射線工業無損檢測設備可以檢測內部缺陷:作為無損檢測的重要技術手段,X射線檢測在工業領域得到較多應用。使用x射線密度吸收原理,由于試件的密度和厚度不同,穿透試件過程中吸收的x射線量也不同。數字平板探測器接收剩余有用信息的x射線,并獲得具有黑白對比度和水平差的x射線圖像。采集的圖像數據通過專業的圖像處理和算法處理清晰顯示。數字x射線無損檢測是一種非接觸式無損檢測方法。我們一直致力于X射線無損檢測設備的開發和生產。為了滿足企業追求高效、安全和智能產品的要求,我們為無損檢測產品生產了不同、安全和可靠的內部缺陷檢測器,關注研索儀器,為您的內部缺陷檢測保駕護航。上海激光無損裝置代理商無損檢測系統選研索儀器科技(上海)有限公司,有需要可以電話聯系我司!

無損檢測設備的應用之航空航天領域:焊接部件實際上是部件周圍密集堆積的引腳,引腳的寬度和厚度以毫米為單位。嫦娥五號使用的超重型多針裝置的數量高達256針。太空探測器產品不能容忍任何隱患。為了確保每個產品的細節準確可靠,在正式加工之前必須對原始零件進行充分驗證。因此,嫦娥五號控制系統的電路板在正式加工前將經過一系列嚴格的可行性分析和驗證。首先要保證的是銷焊質量,X-RAV無損檢測設備是檢測硬點質量的較重要環節之一。

無損檢測系統案例3:懸索橋鋼纜腐蝕疲勞監測??技術?:無人機載激光掃描+聲發射陣列?挑戰?:傳統人工檢測無法定位纜索內部氫脆裂紋。?解決方案?:無人機搭載脈沖激光掃描儀,每周采集鋼纜表面點云數據(精度±0.1mm)。結合聲發射傳感器網絡,捕捉裂紋擴展的應力波信號(頻率范圍20-200kHz)。?成果?:在某跨海大橋項目中,?提前6個月預警主纜腐蝕坑?(深度>2mm),經解剖驗證裂紋長度吻合度>90%,避免重大安全事故。AI缺陷標注輔助功能,降低操作門檻,專注原理理解與實踐。

應用領域制造業: 鑄件、鍛件、焊縫、機加工件質量控制。航空航天: 飛機發動機、機身結構、起落架等關鍵部件的制造和在役檢查。能源: 油氣管道、儲罐、壓力容器、核電站部件、風力發電機葉片、火電廠鍋爐管道的制造和在役檢測。交通運輸: 鐵路鋼軌、車輪、車軸、汽車零部件、船舶結構檢測。電力: 發電機轉子、定子、高壓輸電線路金具檢測。建筑與基礎設施: 橋梁、大壩、建筑鋼結構、混凝土結構(鋼筋位置、內部缺陷)檢測。材料研究與開發: 新材料性能評估。開放式API接口設計,兼容SEM/CT等科研設備,助力跨學科實驗數據聯動。湖南ESPI無損檢測設備

研索儀器無損檢測系統供應。西安激光無損檢測系統服務商

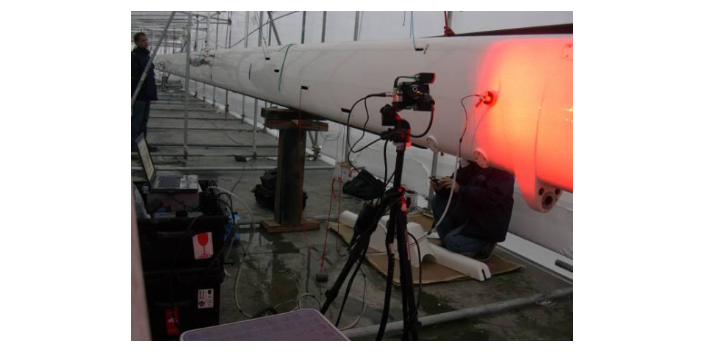

無損檢測系統案例5:芯片封裝焊點熱翹曲控制??技術?:微區云紋干涉法+瞬態熱加載?。挑戰?:5G芯片功率升高導致BGA焊點在0.1秒內溫差超150℃,引發翹曲失效。?解決方案?如下:使用光柵頻率1200線/mm的云紋干涉系統,測量焊點陣列微應變(靈敏度0.1με)。結合脈沖熱風槍模擬瞬態工況(升溫速率500℃/s)。?成果?:定位?角部焊點剪切應變異常?(比中心區域高45%),改進PCB布局后翹曲量降低60%(通過JEDEC可靠性認證)。西安激光無損檢測系統服務商

- 湖北SE4復合材料無損檢測代理商 2025-07-17

- 湖南激光無損檢測儀價格 2025-07-17

- 河南Psylotech原位加載設備哪里有 2025-07-17

- 山東SE4激光剪切散斑無損檢測系統哪里有 2025-07-17

- 西安ESPI無損檢測儀服務商 2025-07-17

- 新疆非接觸無損裝置銷售公司 2025-07-17

- 重慶激光散斑無損檢測儀哪里有 2025-07-17

- 上海激光剪切散斑無損檢測儀代理商 2025-07-17

- 青海SE4無損檢測系統代理商 2025-07-17

- 云南isi-sys復合材料無損檢測多少錢 2025-07-17

- 江蘇耐腐蝕電磁閥批發 2025-07-19

- 安康自動化VOC在線監測哪家好 2025-07-19

- 南京LEL濃度檢測儀廠家直銷 2025-07-19

- 蘇州鹽酸磁翻板液位計訂購 2025-07-19

- 脈沖激光測距傳感器精度 2025-07-19

- 湖南橡膠加工分析儀生產商 2025-07-19

- 江西優勢稱重機歡迎選購 2025-07-19

- 智能生產自動化地質勘探分析儀自動化解決方案 2025-07-19

- 南京推薦沼氣流量計拆裝 2025-07-19

- 河北常見ABB繼電器 2025-07-19