靜安區巴頓2M4TGTY60分子泵軸承

早期故障識別對分子泵系統至關重要。新巴頓開發的振動監測系統,通過安裝在軸承座上的加速度傳感器,實時采集 10-10000Hz 的振動信號,當軸承出現滾道剝落時,其特征頻率(如外圈故障頻率 1.5× 轉頻)的幅值會異常升高 3 倍以上。結合溫度傳感器(精度 ±0.5℃)的數據融合分析,可提前 1-2 周預測軸承失效。對于無法停機檢測的場景,公司提供油液分析服務,通過檢測潤滑油中的鐵譜顆粒(粒徑>5μm 的顆粒數≥10 個 /ml 時預警),判斷軸承磨損狀態。某真空鍍膜企業采用該預維護方案后,軸承更換成本降低 40%,生產效率提升 15%。新巴頓分子泵軸承結構模塊化,適用于渦輪、復合分子泵等多種機械類型。靜安區巴頓2M4TGTY60分子泵軸承

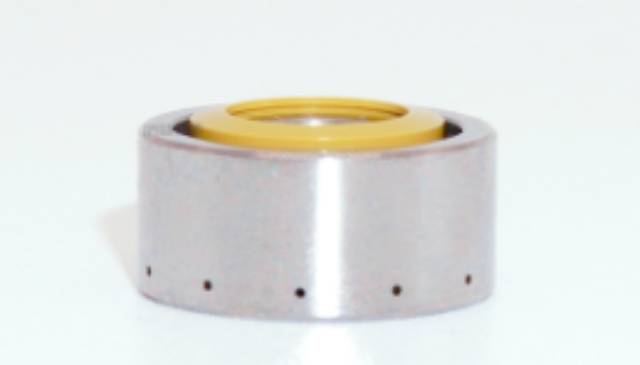

分子泵軸承

針對機械行業可能面臨的沖擊工況(如真空泵啟停、機械碰撞),新巴頓分子泵軸承強化了抗沖擊設計。軸承滾道采用大圓角過渡(圓角半徑 R1.5-2.0mm),降低應力集中系數至 1.8 以下;滾子材料選用貝氏體淬火鋼,沖擊韌性≥30J/cm2,可承受 1000G(1G=9.8m/s2)的瞬時沖擊載荷。在包裝機械的真空抓取裝置中,當吸盤突然吸附重物時,軸承的抗沖擊設計可避免滾子斷裂或滾道壓痕,維持機械動作的連續性。通過落錘沖擊試驗(錘頭質量 1kg,落差 1m)測試,軸承在承受沖擊后,徑向游隙變化≤5%,振動頻譜無異常峰值,證明其在機械沖擊工況下的可靠性。靜安區9206VVTMT5分子泵軸承采用耐腐蝕合金,新巴頓分子泵軸承無懼惡劣工況,穩定持續運轉。

新巴頓分子泵軸承在加工過程中進行高精度動平衡處理,殘余不平衡量≤1g?mm/kg,確保機械運轉時的低振動特性。在大型分子泵機組中,軸承與轉子的組合動平衡等級達到 G1.0(ISO 1940 標準),當轉速 30000rpm 時,軸承座振動速度≤1.0mm/s。這種動態平衡技術可避免機械系統因振動導致的連接件松動、密封失效等問題,尤其適用于半導體光刻機的真空系統 —— 該場景要求振動振幅<10μm,軸承的高精度平衡配合阻尼器設計,可將振動控制在 5μm 以內,保障光刻工藝的精度。

新巴頓為分子泵軸承提供專業安裝工具,提升機械裝配效率與精度。液壓螺母(型號 BARDUN-HN-01)可精確控制軸向預緊力(精度 ±2%),配合扭矩扳手(量程 5-50N?m),避免人工擰緊導致的預緊力不均;加熱線圈(頻率 20-40kHz)可在 3 分鐘內將軸承加熱至 100℃,溫差≤5℃,確保熱裝時的均勻膨脹。在自動化生產線中,這些工具與機器人裝配系統集成,實現軸承安裝的全自動化,單套軸承的裝配時間從 15 分鐘縮短至 3 分鐘,且安裝合格率達 100%。專業工具的使用減少了機械裝配中的人為誤差,保障分子泵軸承的安裝精度與可靠性。巴頓分子泵軸承:耐腐蝕,延長使用壽命。

新巴頓分子泵軸承的額定動載荷(C)與額定靜載荷(C?)經過精確計算,適配不同機械系統的負載需求。以渦輪分子泵為例,當轉子質量為 5kg、轉速 40000rpm 時,軸承需承受約 200N 的徑向力與 50N 的軸向力,該公司的角接觸軸承(型號 7008C)額定動載荷達 19.8kN,安全系數達 10 倍以上。在機械設計階段,可通過 L10 壽命公式(L10=10?×(C/P)?,k=3)計算軸承壽命,當實際載荷 P=200N 時,L10 壽命可達 50000 小時以上。這種負載能力設計使軸承在機械行業的重型設備(如真空壓鑄機)中,即使面臨啟動沖擊載荷(額定載荷的 1.5 倍),也能保持結構穩定性,避免早期失效。新巴頓分子泵軸承潤滑系統長效設計,減少機械維護頻次與成本。蘇州巴頓VAC625AC002分子泵軸承

巴頓分子泵軸承:低噪音,營造安靜環境。靜安區巴頓2M4TGTY60分子泵軸承

為降低機械行業的維護成本,新巴頓分子泵軸承設計了長效潤滑方案。對于普通工況,采用鋰基脂潤滑(NLGI 2 級),潤滑周期可達 8000 小時;高速高溫場景則使用油氣潤滑系統,通過微量油霧(油量 0.01-0.05ml/h)實現持續潤滑,避免傳統油脂在高速下的結塊問題。在紡織機械的真空脫水設備中,這種潤滑系統可減少停機維護時間 30% 以上,同時降低油品消耗 50%。軸承的密封結構采用雙唇口骨架油封(材質為氟橡膠),防塵防水等級達 IP65,防止機械加工中的粉塵、冷卻液侵入,保障潤滑系統的長效性,契合機械行業連續生產的需求。靜安區巴頓2M4TGTY60分子泵軸承

- 金山區美國巴頓分子泵軸承 2025-07-06

- 黃浦區C105HY14 巴頓軸承 2025-07-06

- 青浦區美國巴頓1026-2Z.T9H紡織機械軸承 2025-07-06

- 巴頓535303紡織機械軸承批發 2025-07-06

- 杭州D231303軸承 2025-07-06

- VCMP114軸承哪家好 2025-07-06

- 徐匯區巴頓BBYB362744B紡織機械軸承 2025-07-06

- bardun紡織機械軸承采購 2025-07-06

- C1907HX205Y25DF分子泵巴頓軸承廠家 2025-07-06

- 巴頓C1907HX205Y25DF分子泵軸承銷售 2025-07-06

- 廣東高精度飛秒激光MLCC垂直刀片 2025-07-06

- 山東小型自動涂布機采購平臺 2025-07-06

- 惠州大型龍門加工中心定做 2025-07-06

- 山東停機坪升降平臺有哪些 2025-07-06

- 湖南多功能園林綠化工程施工廠家 2025-07-06

- 寧夏水沉渣管式分離機 2025-07-06

- 山西自動毛絨玩具打包機廠家電話 2025-07-06

- 鈣鈦礦電池光模擬控制器廠家價格 2025-07-06

- 溫州非甲烷總烴在線監測報警儀廠家 2025-07-06

- 湖北節能變頻壓縮機哪里有 2025-07-06