浙江林格科技MES平臺

MES與AGV控制系統(如RCS)集成,實現物料配送。某家電工廠通過MES下發搬運指令,AGV根據產線節拍自動運送零部件至指定工位,線邊庫存降低40%。系統還優化AGV路徑規劃,避開高峰期擁堵區域,使物流效率提升25%。電子圍欄功能確保人機協同作業的安全性。基于MES構建產線數字孿生體,模擬不同生產場景。某自動化設備供應商利用數字孿生測試新工藝方案,虛擬驗證周期從2周縮短至3天,減少實際調試成本50萬元以上。孿生模型與MES實時數據同步,可預測產能瓶頸并優化設備布局,使實際投產后的OEE提升12%。MES是連接企業計劃層與控制層的制造執行系統,實現生產全流程數字化管理。浙江林格科技MES平臺

在自動化產線中,MES通過OPC UA協議與PLC、SCADA系統實時交互,實現對設備狀態、工藝參數的毫秒級監控。例如,某汽車零部件企業通過MES解析PLC數據流,動態調整機器人焊接參數(如電流、速度),使焊接合格率從92%提升至98%。同時,SCADA的HMI界面嵌入MES看板,操作員可直接在終端查看設備綜合效率(OEE)及故障代碼,縮短異常響應時間60%以上。MES整合設備振動、溫度傳感器數據,建立預測性維護模型。某半導體封裝廠通過監測貼片機伺服電機負載曲線,預警軸承磨損風險,避免停機損失超200萬元/年。系統自動生成備件采購工單,并與CMMS(計算機化維護管理系統)聯動,確保維護資源準時到位,設備MTBF(平均無故障時間)延長30%。MES解決方案在流程工業(如制藥)中實現配方管理和合規審計。

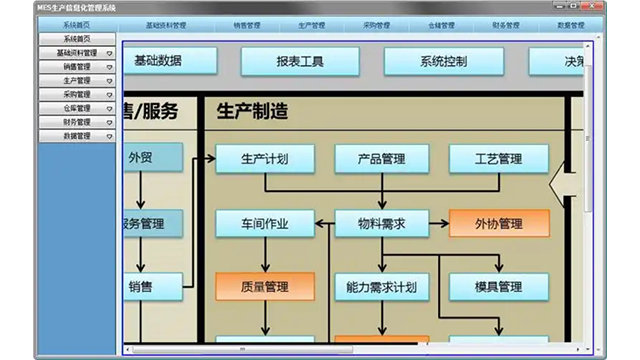

MES系統通常包含多個功能模塊,每個模塊針對不同的生產管理需求。生產調度模塊負責根據ERP下發的生產計劃,分解成具體的工單,并分配到相應的設備或生產線。數據采集模塊通過傳感器、RFID或人工錄入等方式,實時收集生產數據,如設備狀態、產量、工時等。質量管理模塊對生產過程中的關鍵參數進行監控,確保產品符合質量標準,并支持SPC(統計過程控制)分析。此外,設備管理模塊用于監控設備運行狀態,預測維護需求,減少非計劃停機時間。物料管理模塊跟蹤原材料、半成品和成品的流動,確保JIT(準時制生產)模式的順利運行。人員管理模塊記錄員工的操作記錄和績效數據,優化人力資源分配。報表分析模塊提供各類生產KPI(如OEE設備綜合效率、生產周期時間)的可視化分析,輔助管理層決策。不同行業的MES功能側重點不同,例如,電子制造業更關注追溯性和防錯,而化工行業則更注重批次管理和合規性。

實時數據驅動的動態調度優化?,MES的動態調度算法基于實時生產數據(如設備故障、訂單變更)調整排產計劃。例如,在電子行業,當某貼片機因故障停機時,系統自動將剩余工單分配到其他機臺,結合產能與優先級計算路徑,減少交貨延遲風險。此類化可提升設備利用率15%-25%。 質量合規管理的自動化實現?,在制藥行業,MES通過集成LIMS(實驗室信息管理系統)自動記錄生產參數(如溫度、濕度)與檢驗結果,確保符合GMP規范。系統生成電子批記錄(EBR),支持FDA 21 CFR Part 11的電子簽名要求,減少人工記錄錯誤率90%,并縮短審計準備時間50%。實時計算交期偏差,自動調整生產優先級。

基于區塊鏈的供應鏈質量追溯?,MES結合區塊鏈技術實現防篡改追溯。某醫藥企業將原料批號、滅菌參數、質檢結果等數據上鏈,供應商與監管機構可通過授權節點查驗。當發生質量爭議時,區塊鏈存證縮短糾紛處理周期60%。智能合約自動觸發問題批次凍結指令,防止缺陷品流入市場。 虛擬調試技術在MES中的應用?,通過數字孿生實現產線虛擬調試。某機器人集成商在MES中構建虛擬產線模型,導入PLC邏輯程序進行仿真測試。調試階段發現機械臂軌跡問題,優化后實際部署時設備碰撞風險降低80%3。虛擬調試數據同步至MES知識庫,支持后續項目快速復用。化工行業應用實現危險品生產合規監控。江蘇常見MES維護成本

主要功能生產調度,將ERP的生產計劃分解為可執行的工單,分配資源(設備、物料、人員)。浙江林格科技MES平臺

基于MBSE的MES業務流程建模?采用MBSE(基于模型的系統工程)方法構建MES業務邏輯。某航空企業使用SysML語言定義生產訂單處理、設備調度等流程,生成可執行模型并部署至MES4。模型實時驗證工序合規性,如發現未按工藝路線執行裝配,立即鎖定設備并通知主管35。MBSE模型支持快速迭代,新產線業務流程配置周期縮短70%4。自動化包裝線的MES調度優化?。MES根據產品尺寸動態調整包裝策略。某食品企業通過視覺系統識別餅干盒規格,MES自動分配對應尺寸的包裝機,并優化機械臂抓取順序5。當檢測到生產線速變化時,系統同步調整熱收縮膜機的溫度參數,確保包裝密封性達標5。包裝工單與物流系統聯動,自動打印含重量信息的GS1標準標簽4。浙江林格科技MES平臺

- 浙江標準MES價格對比 2025-07-29

- 江蘇智能MES系統 2025-07-29

- 江蘇林格科技MES模塊 2025-07-29

- 浙江智能倉儲機械手定制 2025-07-29

- 江蘇如何MES報表 2025-07-29

- 江蘇哪里MES解決方案 2025-07-29

- 安徽智能機械手智能物流解決方案 2025-07-29

- 上海如何挑選機械手案例 2025-07-28

- 江蘇智能機械手技術原理 2025-07-28

- 如何機械手價格多少 2025-07-28

- 遼寧加工線束批量定制 2025-07-29

- 上海什么材質池塘吸污機 2025-07-29

- 上海電力線線束按需定制 2025-07-29

- 浙江穩壓穩流直流穩壓電源 2025-07-29

- 設計PCB制板怎么樣 2025-07-29

- 普陀區優勢LED照明售價 2025-07-29

- 資質TE-II系列母線槽銷售價格 2025-07-29

- 舟山油煙機無刷電路板廠家報價 2025-07-29

- 南京常規模塊網輸送線 2025-07-29

- 連云港水泵好用嗎 2025-07-29