-

重慶新能源殼體壓鑄廠

重慶新能源殼體壓鑄廠天雅江濤的技術優勢解析:天雅江濤憑借其25余年的壓鑄經驗積累和持續的技術創新,在鋁合金壓鑄領域形成了明顯的技術優勢:先進的設備配置與產能保障,公司配備43臺全自動壓鑄機,鎖模力范圍覆蓋280T-2500T。這種多規格、大規模的設備布局,使得天雅江濤能夠滿足不同...

2025-04-07 -

紹興5G基站殼體機加工價位

紹興5G基站殼體機加工價位在現代制造業中,機加工是實現零件精密制造的關鍵環節。通過不同的加工方法,機加工能夠滿足從簡單結構件到復雜高精度零部件的多樣化需求。天雅江濤作為精密數控加工的規模化服務商,憑借400余臺高級數控設備集群和先進的加工管理系統,專注于壓鑄毛坯件的精密加工,并為多個領...

2025-04-07 -

杭州箱體壓鑄設備

杭州箱體壓鑄設備天雅江濤的技術優勢解析:全工藝覆蓋與柔性生產系統,三模式壓鑄技術并行:高壓壓鑄(HPDC):用于大型復雜件(如新能源車底盤支架),可在0.1秒內實現350MPa的瞬時壓力,確保截面填充效率;低壓壓鑄(LPDC):應用于薄壁鋁合金箱體(如車載電源殼體),通過減壓...

2025-04-07 -

舟山GW250上箱體批發

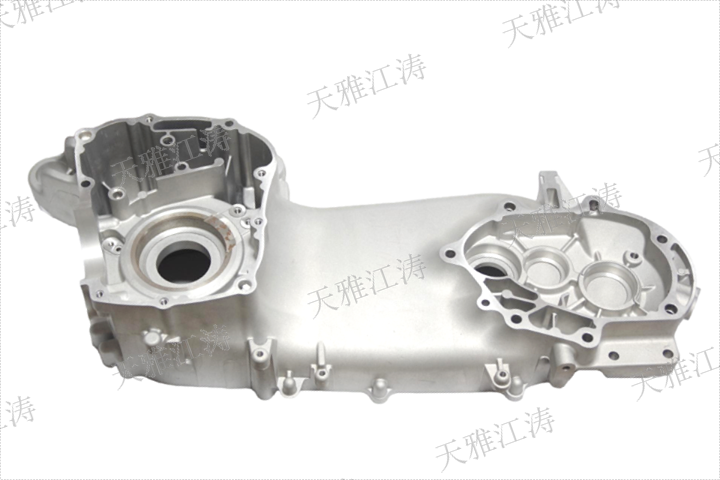

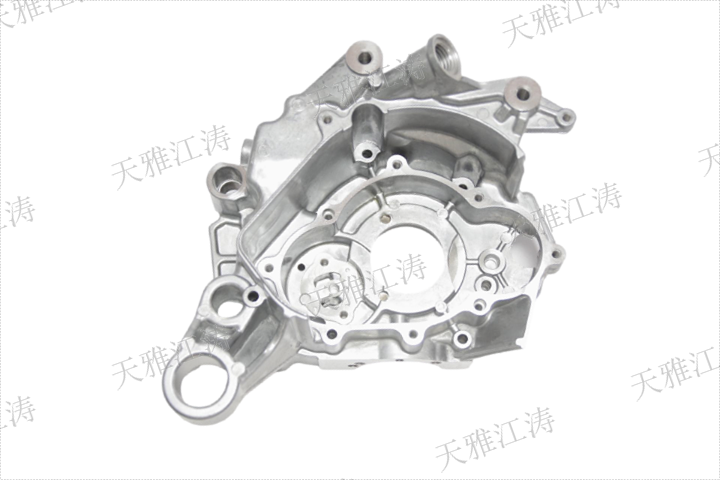

舟山GW250上箱體批發箱體材料選擇:輕量化與高性能的平衡,在復雜結構箱體的設計中,材料的選擇至關重要。傳統的鋼鐵材料雖然強度高,但密度大,重量難以滿足現代車輛對輕量化的要求。天雅江濤選用強度高鋁合金作為主要制造材料。鋁合金具有密度低、比強度高的特點,相較于傳統鋼材,可以大幅降低車身...

2025-04-07 -

金華發動機缸頭廠家直銷

金華發動機缸頭廠家直銷納米級精度制造體系:實現微觀結構可控:1 壁厚均勻性控制技術,開發基于熔模精密鑄造的等壁厚控制算法:模具補償機制:采用石墨電極電火花加工(EDM)修正模具型腔,公差帶控制在±0.15mm內;工藝參數優化:鑄造壓力15-30MPa、充填速度0.2-0.5m/s的...

2025-04-06 -

廣東50右箱體工廠

廣東50右箱體工廠高精度數控加工:為了進一步提升箱體的高精度特征加工,我們配備了臺馬扎克數控加工中心。這些高精度數控設備能夠嚴格控制箱體的尺寸精度在±0.05mm以內,確保關鍵特征如軸承孔(H7級公差)、密封面(Ra0.8μm粗糙度)等達到較高標準。通過高精度數控加工,我們不僅...

2025-04-06 -

低壓壓鑄技術服務商

低壓壓鑄技術服務商未來技術路線:引導壓鑄產業變革。增材制造融合:開發SLM+壓鑄復合工藝,實現空心渦輪殼體一體化成型(減重30%);?智能傳感集成:嵌入式光纖傳感器網絡(空間分辨率0.5mm),實時監測溫度/應力場;?AI工藝優化:基于深度學習的壓鑄參數預測模型(工藝穩定性提升...

2025-04-06 -

金華真空輔助壓鑄加工

金華真空輔助壓鑄加工在全球制造業向輕量化、強度高方向轉型的背景下,鋁合金壓鑄因兼具高效率、高精度、輕量化等優勢,成為汽車、摩托車、新能源、航空航天等高級裝備的主要制造工藝。天雅江濤深耕鋁合金壓鑄領域25年,依托43臺智能化壓鑄設備集群和自主創新的工藝體系,構建起覆蓋0.8mm-2...

2025-04-06 -

廣東新能源控制器箱體批發

廣東新能源控制器箱體批發天雅江濤箱體的技術優勢:1. 多樣化的表面處理,天雅江濤提供多種表面處理工藝,包括噴涂、電鍍、陽極氧化等,以滿足客戶對箱體外觀和性能的多樣化需求。這種靈活性使天雅江濤的產品能夠適配各種摩托車造型風格。2. 嚴格的質量控制,天雅江濤在制造過程中嚴格執行質量控制標...

2025-04-06 -

杭州柴油機缸頭定制價格

杭州柴油機缸頭定制價格全球市場應用與品質保障:我們的缸頭產品已經普遍應用于東南亞、南美等全球30余個國家和地區,為眾多客戶提供了OEM配套服務。累計交付超500萬件缸頭,故障率低于行業標準1.2個百分點,這一成績充分證明了我們產品的品質和可靠性。我們將繼續秉承“品質頭一、客戶至上”...

2025-04-06 -

廣東電子散熱器壓鑄廠家

廣東電子散熱器壓鑄廠家壓鑄產品在精度、致密度、適應薄壁件生產以及應用領域等方面具有明顯特點。天雅江濤憑借其先進的技術、豐富的經驗和一站式服務優勢,在鋁合金壓鑄領域樹立了良好的口碑,成為眾多行業客戶信賴的合作伙伴。隨著科技的不斷進步和市場需求的持續變化,天雅江濤也將繼續創新,推動壓鑄...

2025-04-06 -

金華125缸頭批發價格

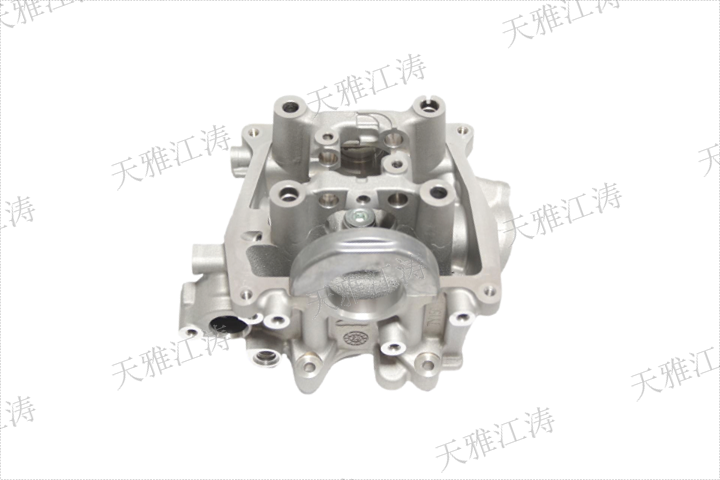

金華125缸頭批發價格精密制造工藝:缸頭性能提升的基礎。1. 低壓鑄造工藝與T6熱處理強化技術,我們公司生產的鋁合金缸頭采用先進的低壓鑄造工藝,結合T6熱處理強化技術,確保產品具有優異的機械性能和耐久性。低壓鑄造工藝能夠實現壁厚均勻性誤差≤0.3mm,確保缸頭在高溫高壓環境下的穩定...

2025-04-06 -

臺州鏡面機加工供應

臺州鏡面機加工供應汽車結構件:在汽車制造中,尤其是新能源車型中,對結構件的輕量化和強度有著極高要求。天雅江濤提供汽車結構件(如新能源殼體)的精密加工服務,以滿足市場對安全性和經濟性的雙重需求。新能源殼體:隨著電動車市場的發展,新能源殼體成為重點關注對象。我們的機加工產品不僅確保...

2025-04-06 -

紹興鋁合金壓鑄

紹興鋁合金壓鑄全流程質量控制與檢測體系:天雅江濤建立了完善的質量控制體系,從原材料采購到成品交付,每一個環節都經過嚴格檢測。公司采用先進的檢測設備,如意大利EOS三坐標測量儀、海克斯康三坐標測量儀以及德國斯派克光譜分析儀,確保原材料成分和產品尺寸精度符合高標準要求。此外,公...

2025-04-05 -

廣東低壓壓鑄精選廠家

廣東低壓壓鑄精選廠家智能壓鑄單元與閉環控制:天雅江濤在壓鑄過程中集成智能壓鑄單元,實現鋁液溫度閉環控制(波動≤±1℃)和實時壓力監測。這種精確的控制系統確保了產品內部組織的致密性,使產品致密度達95%以上,明顯減少了氣孔、縮松等缺陷。真空輔助壓鑄技術:針對薄壁件(較薄0.8mm)...

2025-04-05 -

杭州電子散熱器壓鑄加工

杭州電子散熱器壓鑄加工天雅江濤通過先進的設備、創新的工藝和嚴格的質量控制體系,確保了其壓鑄產品的高質量與高可靠性。公司在摩托車、汽車、新能源、電子及航空航天等領域的普遍應用,充分展示了其技術實力和市場價值。未來,天雅江濤將繼續秉持“精益求精、追求突出”的理念,推動鋁合金壓鑄技術的創...

2025-04-05 -

湖州高精度壓鑄工廠

湖州高精度壓鑄工廠強大的壓鑄設備與工藝能力:天雅江濤擁有43臺全自動壓鑄機,鎖模力覆蓋280T-2500T,支持高壓、低壓和重力壓鑄工藝,年產精密壓鑄件超8000噸。公司通過智能壓鑄單元集成技術,實現了鋁液溫度的閉環控制,波動范圍控制在±1℃以內,并配備實時壓力監測系統,確保產...

2025-04-05 -

重慶鋁合金壓鑄技術服務商

重慶鋁合金壓鑄技術服務商鋁合金壓鑄工藝流程:1.鋁液準備,在進行壓鑄之前,需要對鋁合金進行熔化處理。天雅江濤采用先進的熔煉爐,將原材料加熱至適當溫度,使其完全熔化為液態。在這一過程中,我們嚴格控制溫度,以避免氧化和雜質混入,從而保證后續成型質量。2.壓鑄過程,注入階段:將熔融狀態下的...

2025-04-05 -

廣東缸頭制造商

廣東缸頭制造商結構設計:氣道布局,氣道布局是影響發動機性能的關鍵因素之一。合理的氣道布局能夠提高油氣混合效率,進而提升發動機的動力輸出。我們公司的缸頭在設計過程中,充分考慮了氣流的流動性和均勻性,采用了優化的氣道形狀和尺寸,確保空氣和燃油能夠充分混合,提高燃燒效率。冷卻水道...

2025-04-05 -

廣州立體箱體加工

廣州立體箱體加工在現代摩托車和新能源汽車的制造過程中,復雜結構的箱體零件扮演著至關重要的角色。箱體不僅是傳動系統與發動機的關鍵承載部分,更影響著整車的穩定性、安全性及可靠性。天雅江濤專注于摩托車變速箱箱體、新能源控制器箱體等復雜結構件的制造,依托先進的智能壓鑄技術與高精度加工...

2025-04-05 -

臺州電子散熱器壓鑄價格

臺州電子散熱器壓鑄價格優良的致密度?:產品的致密度是衡量其質量的重要指標。天雅江濤通過智能壓鑄單元集成鋁液溫度閉環控制,將鋁液溫度波動控制在≤±1℃,同時進行實時壓力監測。在壓鑄過程中,精確的溫度控制確保了鋁液在理想的流動性狀態下填充模具,而實時壓力監測則保證了在金屬液凝固過程中,...

2025-04-05 -

汕尾鏡面機加工

汕尾鏡面機加工機加工作為現代制造業的重要環節,通過高精度加工和批量生產,為各個領域提供了高質量的零件和部件。天雅江濤精密數控通過構建400多臺高級數控設備集群,自主研發的技術,在線檢測和過程控制,以及豐富的表面處理工藝,實現了機加工的高效、精確和規模化服務。無論是摩托車部件...

2025-04-05 -

寧波低壓壓鑄加工

寧波低壓壓鑄加工工藝優勢:創新與品質的雙重保障。高致密性與強度高,通過優化壓鑄工藝參數和采用智能控制系統,天雅江濤的壓鑄產品具有高致密性和強度高,能夠承受高負荷和高沖擊的工作環境,確保產品的可靠性和耐用性。表面處理多樣化,天雅江濤提供多種表面處理工藝,包括陽極氧化、噴砂、電泳...

2025-04-05 -

重慶250缸頭怎么樣

重慶250缸頭怎么樣全球市場應用與品質保障:我們的缸頭產品已經普遍應用于東南亞、南美等全球30余個國家和地區,為眾多客戶提供了OEM配套服務。累計交付超500萬件缸頭,故障率低于行業標準1.2個百分點,這一成績充分證明了我們產品的品質和可靠性。我們將繼續秉承“品質頭一、客戶至上”...

2025-04-05 -

臺州汽車控制器箱體現貨直發

臺州汽車控制器箱體現貨直發檢測技術:全流程質量控制,三坐標檢測設備,天雅江濤引入高精度三坐標檢測設備,對箱體的關鍵尺寸進行100%全檢。這一技術能夠精確測量箱體的幾何形狀和位置公差,確保每一件產品都符合設計標準。X光探傷技術,通過X光探傷技術,天雅江濤能夠準確識別箱體內部的氣孔、夾雜等...

2025-04-05 -

杭州汽油發動機缸頭廠商

杭州汽油發動機缸頭廠商我們公司的鋁合金缸頭優勢:我們的鋁合金缸頭采用低壓鑄造工藝與T6熱處理強化技術,確保了產品在輕量化同時具備優異的機械強度和耐用性。具體優勢如下:精密制造:我們實現了壁厚均勻性誤差≤0.3mm、平面度≤0.05mm等精密指標。這種高精度制造不僅提升了產品的一致性...

2025-04-05 -

發動機缸頭定制價格

發動機缸頭定制價格創新設計:滿足多樣化需求。1. 氣道布局優化,缸頭內的氣道設計對發動機的進排氣效率有著直接影響。我們通過CFD(計算流體動力學)模擬技術,優化了氣道的布局,使油氣混合更加均勻,燃燒更加充分。這種設計不僅提高了發動機的動力輸出,還降低了油耗和排放。2. 適配多型...

2025-04-05 -

重慶五金機加工

重慶五金機加工質量檢測,質量檢測是機加工流程中的重要環節,天雅江濤采用多種檢測手段,確保產品質量符合客戶要求。在線檢測:在加工過程中實時檢測關鍵尺寸,及時發現并糾正偏差。三坐標測量:對復雜零件進行全尺寸檢測,確保尺寸精度和形狀精度。表面粗糙度檢測:使用表面粗糙度儀檢測加工表...

2025-04-05 -

重慶箱體壓鑄廠家

重慶箱體壓鑄廠家天雅江濤的技術優勢解析:天雅江濤憑借其25余年的壓鑄經驗積累和持續的技術創新,在鋁合金壓鑄領域形成了明顯的技術優勢:先進的設備配置與產能保障,公司配備43臺全自動壓鑄機,鎖模力范圍覆蓋280T-2500T。這種多規格、大規模的設備布局,使得天雅江濤能夠滿足不同...

2025-04-05 -

汽車控制器箱體供應

汽車控制器箱體供應天雅江濤在箱體設計及生產上的優勢,體現在材料選擇、設計優化、智能制造、質量控制等多個維度。通過強度高鋁合金材質的應用、CAD/CAM技術的引入、高精度智能壓鑄與數控加工的實現,以及多樣化表面處理與規格型號的提供,天雅江濤不僅提升了箱體的性能與可靠性,更滿足了客...

2025-04-05