-

浙江液壓液壓式高精密矯平機銷售廠

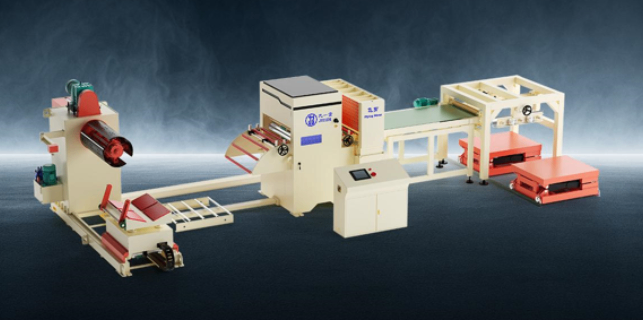

浙江液壓液壓式高精密矯平機銷售廠該設備主要由重型機架、液壓動力單元、矯平輥系、伺服驅動系統及智能控制面板組成。機架采用較強度鑄鐵或焊接鋼結構,確保在高壓矯平過程中不發生形變。矯平輥通常選用Cr12MoV合金鋼,經淬火和精密磨削,硬度達HRC60以上,耐磨性優異。液壓系統配備變量泵和蓄能器,保...

2025-07-31 -

江西板材液壓式高精密矯平機設備廠家

江西板材液壓式高精密矯平機設備廠家電子制造領域對板材平整度要求苛刻,液壓式高精密矯平機在此發揮獨特優勢。在芯片封裝基板生產中,0.1mm 超薄銅箔板的翹曲會影響芯片焊接質量,導致不良率高達 3.2%。矯平機采用特殊輥型設計與柔性矯平技術,將銅箔板平面度誤差控制在 ±0.05mm 以內,使芯片焊...

2025-07-31 -

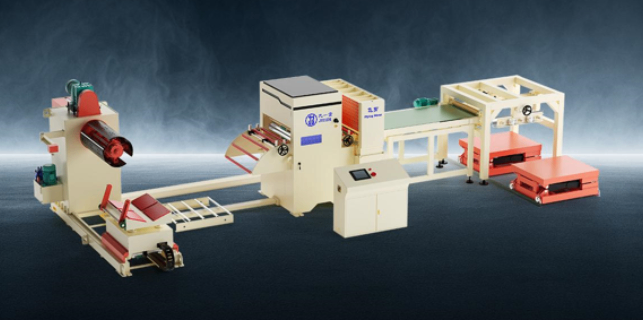

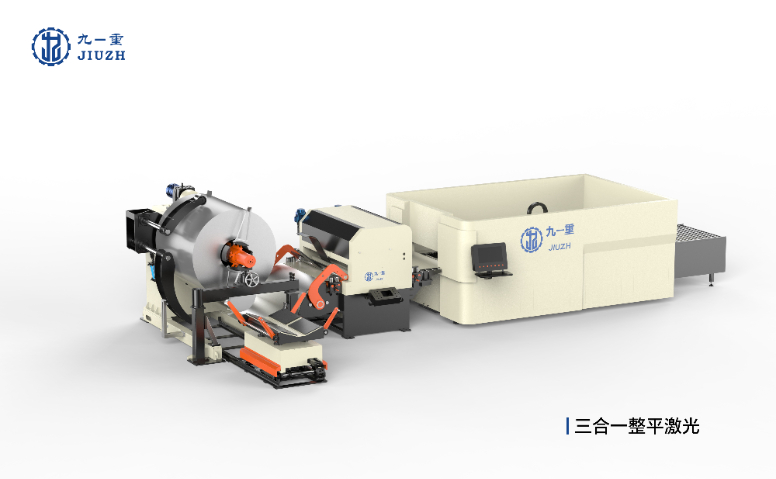

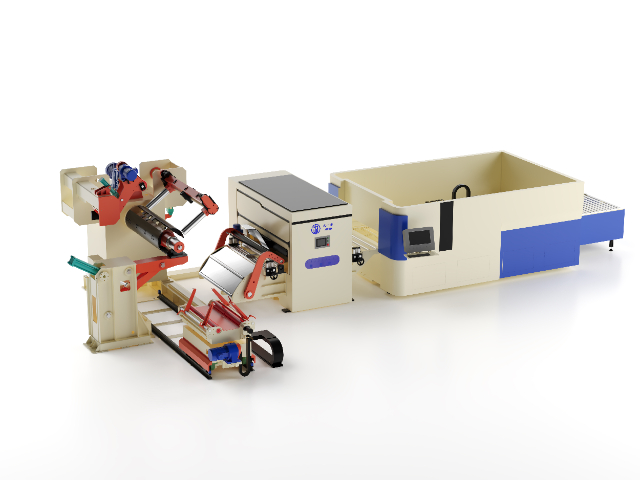

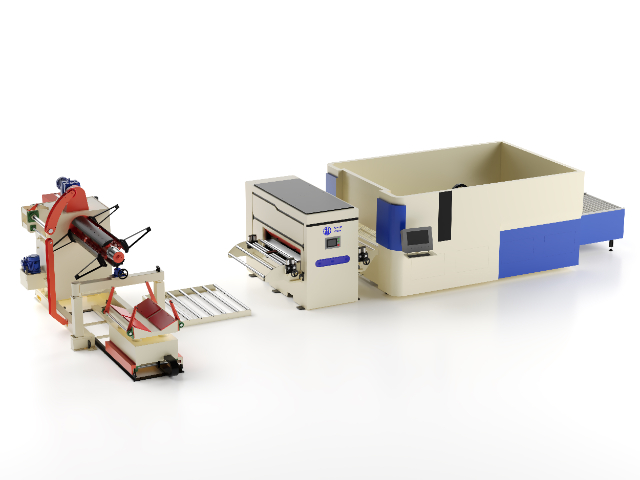

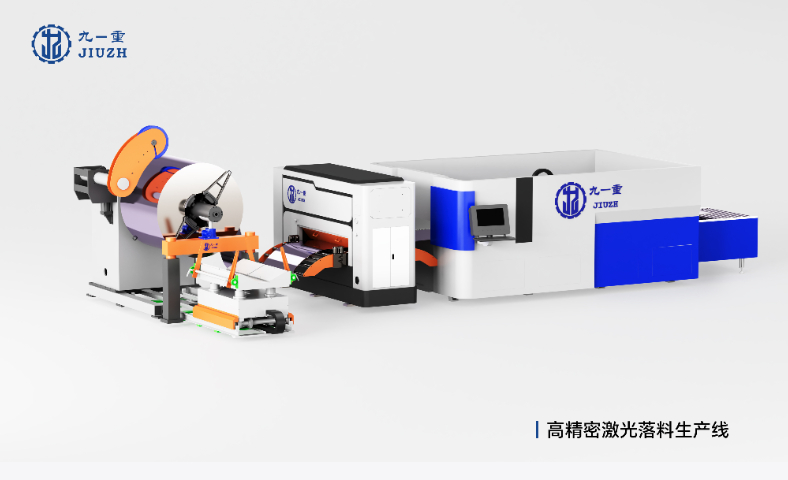

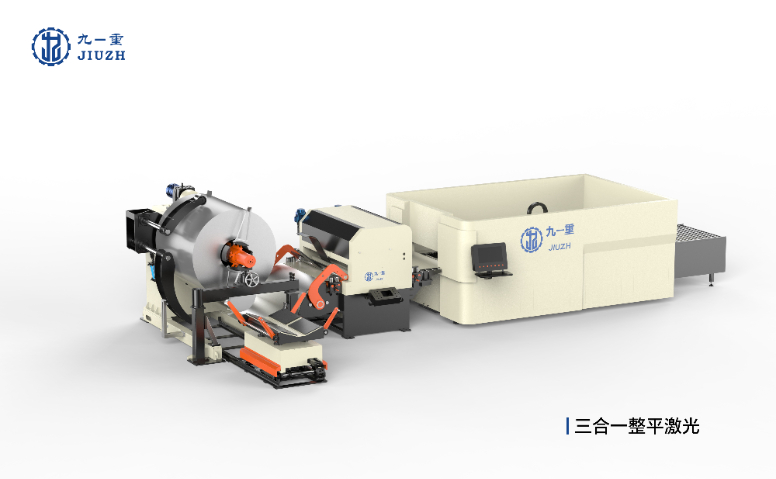

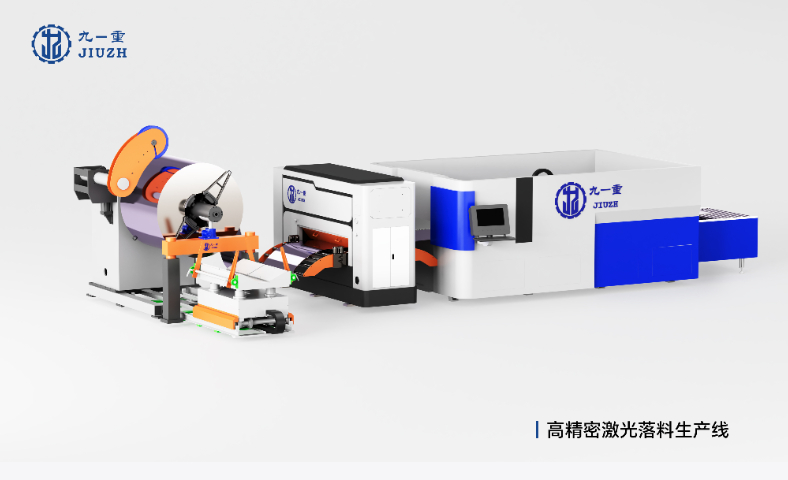

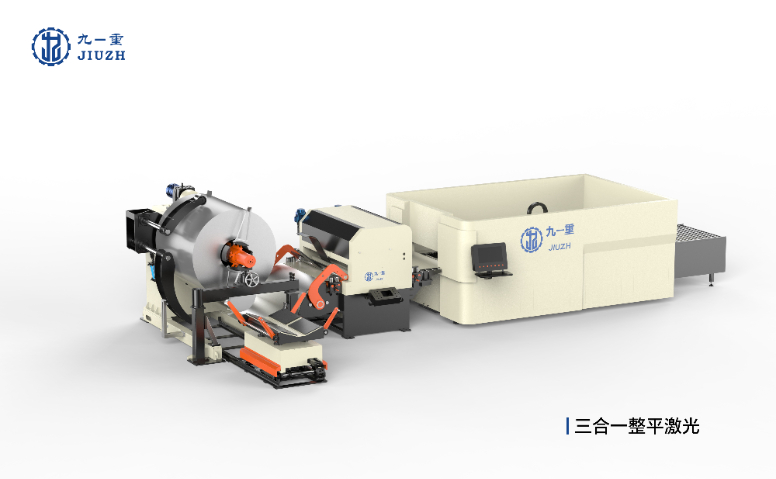

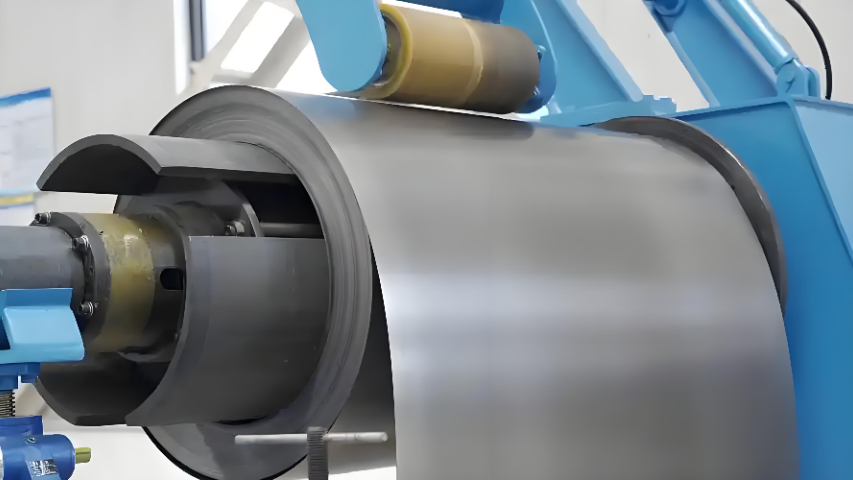

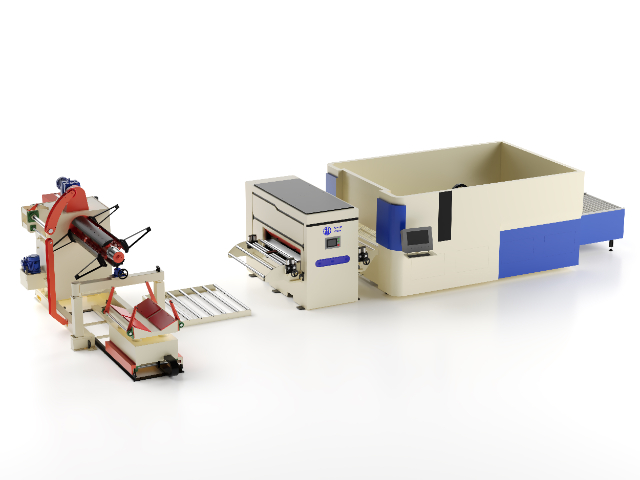

浙江激光落料生產線

浙江激光落料生產線電子設備制造行業追求產品的輕薄化和精密化,激光落料生產線正好滿足這一需求。在手機、平板電腦等消費電子產品生產中,激光切割可對鋁合金、不銹鋼等超薄金屬板材進行加工,制作出手機外殼、中框等部件。其能夠精細加工出超窄邊框、異形孔位等復雜結構,且切口光滑無毛刺,無需二...

2025-07-31 -

六重式液壓式高精密矯平機批發商

六重式液壓式高精密矯平機批發商液壓式高精密矯平機以微米級控制技術樹立行業精度榜樣。其閉環控制系統集成激光位移傳感器,測量精度達 ±0.005mm,每秒可完成 200 次數據采集,配合高精度 PLC 運算模塊,依據 ISO 1660 標準,實現對液壓壓力與輥組傾角的動態調節。在航空航天領域,...

2025-07-31 -

福建附近激光落料生產線設備廠家

福建附近激光落料生產線設備廠家激光落料生產線的高效生產能力明顯縮短企業生產周期。其切割速度可達每分鐘 10 - 20 米,是傳統剪切設備的 3 - 5 倍。搭配自動上下料系統與智能排版軟件,進一步優化生產流程。智能排版軟件能根據板材尺寸和切割圖形,自動生成很棒排版方案,將材料利用率提高至 ...

2025-07-31 -

湖南耐用激光落料生產線設備廠家

湖南耐用激光落料生產線設備廠家在家電行業,激光落料生產線為產品創新提供了有力支持。在冰箱、洗衣機外殼的生產中,可實現個性化定制切割,滿足消費者多樣化的外觀需求。通過激光切割出各種圖案和文字,提升產品的美觀度和附加值。在空調換熱器翅片的加工中,激光切割能夠保證翅片的尺寸精度和表面質量,提高換...

2025-07-31 -

福建加工激光落料生產線設備廠家

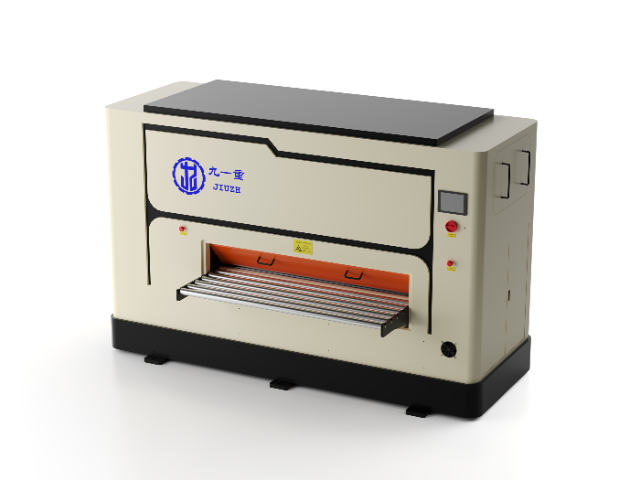

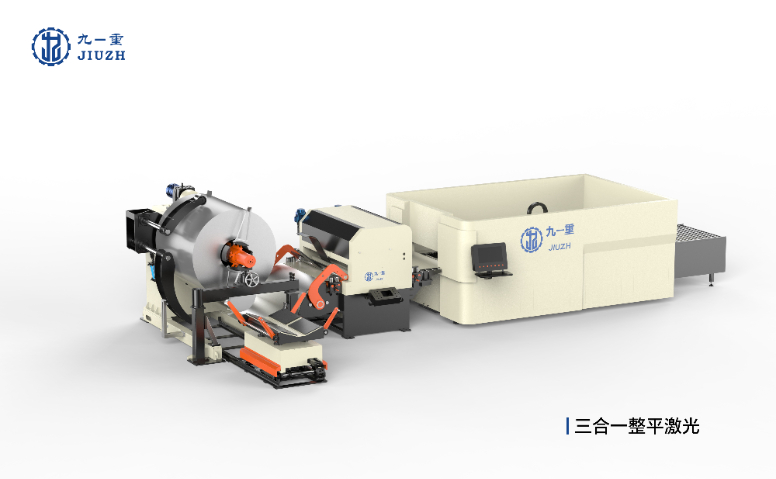

福建加工激光落料生產線設備廠家九重激光落料生產線配備直觀的觸控式人機交互界面,采用圖形化操作設計,即使是初次接觸的操作人員,也能在短時間內快速上手。界面將復雜的操作流程簡化為可視化圖標與指令,通過點擊、拖拽等簡單操作,即可完成切割參數設置、生產任務調取等工作。例如,在切換不同材質板材的切割...

2025-07-30 -

上海直銷激光落料生產線廠家供應

上海直銷激光落料生產線廠家供應在家電行業,激光落料生產線為產品創新提供了有力支持。在冰箱、洗衣機外殼的生產中,可實現個性化定制切割,滿足消費者多樣化的外觀需求。通過激光切割出各種圖案和文字,提升產品的美觀度和附加值。在空調換熱器翅片的加工中,激光切割能夠保證翅片的尺寸精度和表面質量,提高換...

2025-07-30 -

安徽定做激光落料生產線廠家直銷

安徽定做激光落料生產線廠家直銷九維智能運維系統通過對設備九大類中心部件(激光發生器、數控系統、傳動機構等)的實時監測,實現預測性維護。系統內置的九組振動、溫度、電流傳感器,每秒鐘采集 1000 組數據,利用機器學習算法分析設備運行趨勢。當激光發生器的鏡片損耗達到預警閾值時,系統提前 72 ...

2025-07-30 -

福建加工激光落料生產線廠家供應

福建加工激光落料生產線廠家供應激光落料生產線具備極高的生產效率,其切割速度可達每分鐘 10 - 20 米,是傳統剪切設備的 3 - 5 倍。自動上下料系統與智能排版軟件的配合,進一步提升了生產效率。智能排版軟件可根據板材尺寸和切割圖形,自動優化排版方案,將材料利用率提高至 90% 以上。以...

2025-07-30 -

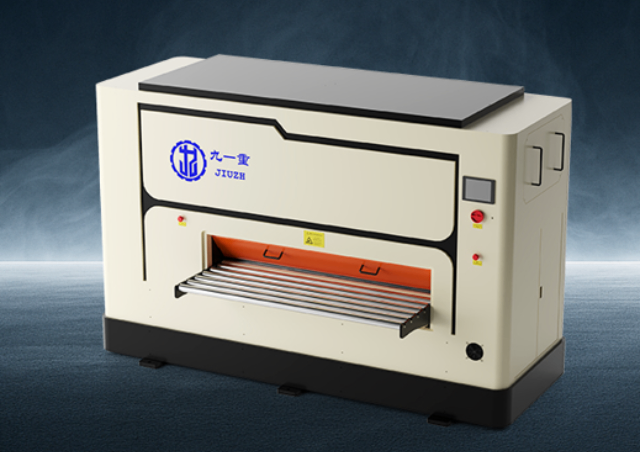

上海比較好的校平機廠家直銷

上海比較好的校平機廠家直銷九重矯平機具備強大的兼容性,能夠適應多種類型的金屬板材。從常見的冷軋板、熱軋板,到特殊材質的不銹鋼、鋁板等,它都能游刃有余地進行矯平處理。不同材質的板材,其物理性能和加工要求存在差異,但九重矯平機憑借其可調節的參數設置和靈活的工作模式,能夠針對各類板材的特點進...

2025-07-30 -

四川比較好的激光落料生產線廠家

四川比較好的激光落料生產線廠家激光落料生產線可兼容多種材料的切割加工,從常見的碳鋼、不銹鋼,到鋁合金、銅合金等有色金屬,甚至是復合材料,都能實現高質量切割。在航空航天領域,常用于切割鈦合金、碳纖維復合材料等高級材料,滿足飛機零部件的高難度、輕量化需求;在五金制品加工中,可對不同厚度的板材進...

2025-07-29 -

上海國產校平機廠家

上海國產校平機廠家模塊化設計是九重校平機適應多樣化生產需求的 “秘密武器”。設備采用 “基礎單元 + 功能模塊” 架構,用戶可根據生產需求自由組合。在光伏支架生產中,加裝高精度定尺剪切模塊,校平與剪切工序一氣呵成;汽車零部件制造時,增加加熱矯平模塊,即可處理高超度熱成型鋼。這種...

2025-07-29 -

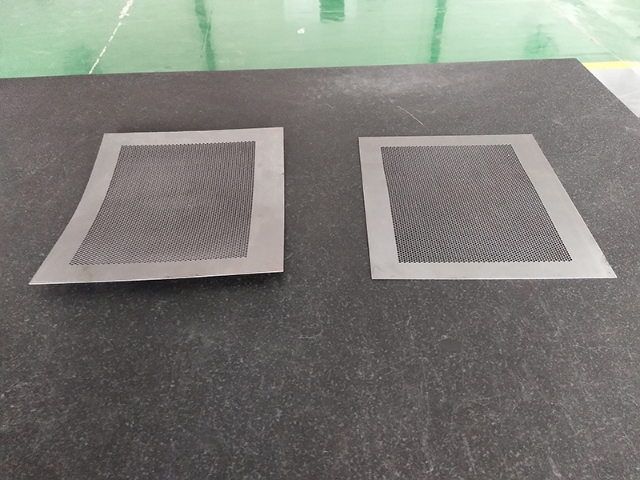

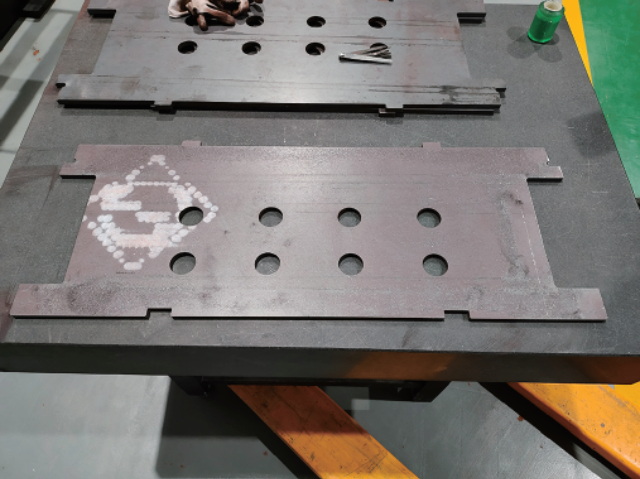

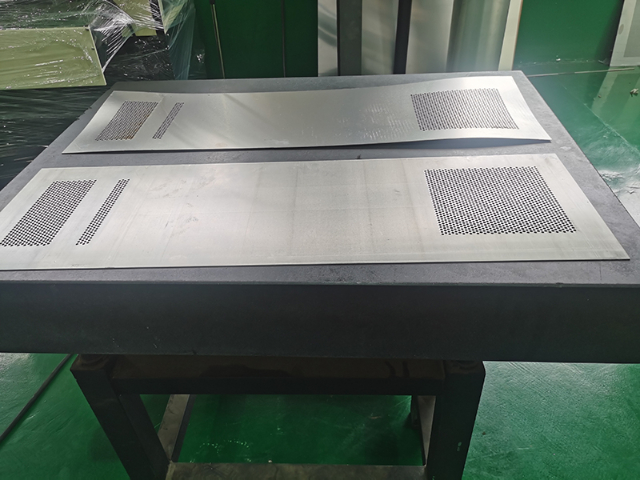

網板液壓式高精密矯平機廠家

網板液壓式高精密矯平機廠家設備采用節能型液壓泵站與伺服驅動系統,創新的休眠節能模式使其在非工作狀態下,空載能耗低至額定功率的 12%。工作時,按需供能技術根據板材矯平難度動態調節液壓壓力,避免能源浪費,與傳統機械矯平機相比,能耗降低 35% 以上。以某家電制造企業為例,年使用該設備處理...

2025-07-29 -

四川薄板加工激光落料生產線廠家供應

四川薄板加工激光落料生產線廠家供應汽車制造是激光落料生產線的重要應用領域。在車身覆蓋件生產中,可直接對高強度鋼板進行切割,避免了傳統沖壓工藝中模具開發周期長、成本高的問題。以汽車車門內板為例,激光切割能夠精細加工出復雜的加強筋結構,提高車門的強度和剛性。同時,在新能源汽車電池托盤的生產中,激光...

2025-07-29 -

山東精密液壓式高精密矯平機設備廠家

山東精密液壓式高精密矯平機設備廠家新一代智能控制系統集成邊緣計算單元,具備毫秒級數據處理能力,可實時處理 20 余項設備運行參數。數字孿生模塊通過虛擬建模,對矯平過程進行 1:1 模擬,提前預判板材變形趨勢,自動優化工藝參數,減少試錯成本。深度學習故障診斷算法基于海量歷史數據訓練,故障預判準確...

2025-07-29 -

山西汽車制造激光落料生產線批量定制

山西汽車制造激光落料生產線批量定制九重激光落料生產線憑借九路激光并行工作模式,切割速度達到行業優先水平,頂點可達每分鐘 25 米,較傳統單光束激光設備效率提升 150%。在汽車白車身的大規模生產中,傳統設備每小時只能完成 120 件側圍板切割,而該生產線每小時可加工 300 件以上,明顯縮短單...

2025-07-29 -

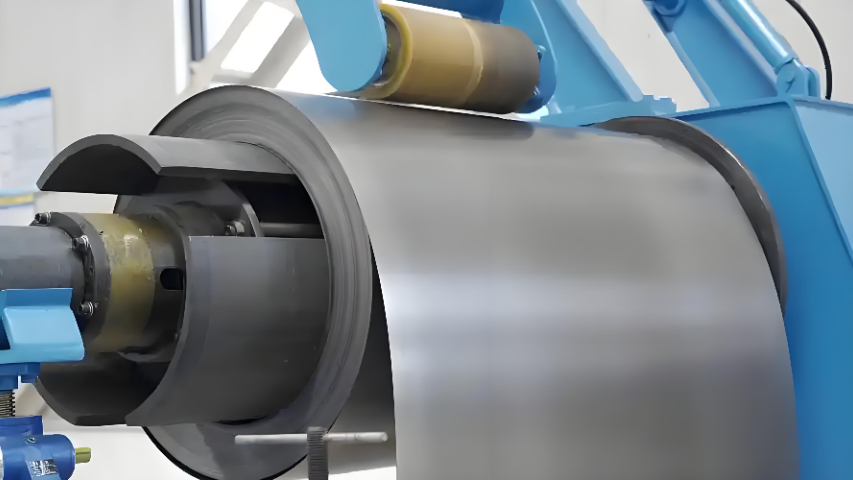

江蘇板材液壓式高精密矯平機價格

江蘇板材液壓式高精密矯平機價格液壓式高精密矯平機以液壓傳動系統為動力中心,借助材料彈塑性變形特性實現板材矯正。液壓泵站輸出的高壓油液,通過伺服閥組精確分配,驅動液壓缸推桿,帶動上壓模對板材施加壓力。板材在多組呈梯度排列的矯平輥間通過時,輥組利用 “包辛格效應”,使板材反復彎曲變形,促使內部...

2025-07-29 -

江西精密液壓式高精密矯平機廠家直銷

江西精密液壓式高精密矯平機廠家直銷在汽車制造領域,液壓式高精密矯平機成為沖壓車間的中心設備。某有名車企采用該設備處理汽車縱梁用的 5mm 高強度鋼,通過分段壓力補償技術,有效消除軋制過程中產生的 15mm/m 波浪變形,使沖壓模具壽命延長 40%。航空航天領域,針對 C919 飛機蒙皮使用的 ...

2025-07-29 -

湖南六重式液壓式高精密矯平機批發商

湖南六重式液壓式高精密矯平機批發商液壓式高精密矯平機以液壓系統為重要動力,通過伺服電機精確驅動高精度滾珠絲杠,控制液壓缸實現 ±0.01mm 級的位移精度。當金屬板材進入設備,由 7-11 組交錯排列的矯平輥構建變形通道,輥子表面經鏡面處理,粗糙度 Ra≤0.8μm,確保板材表面無劃痕損傷。設...

2025-07-29 -

廣東小型精密液壓式高精密矯平機商家

廣東小型精密液壓式高精密矯平機商家液壓式高精密矯平機以微米級控制技術樹立行業精度榜樣。其閉環控制系統集成激光位移傳感器,測量精度達 ±0.005mm,每秒可完成 200 次數據采集,配合高精度 PLC 運算模塊,依據 ISO 1660 標準,實現對液壓壓力與輥組傾角的動態調節。在航空航天領域,...

2025-07-29 -

安徽附近哪里有激光落料生產線

安徽附近哪里有激光落料生產線醫療器械制造對產品的精度和安全性要求極高,激光落料生產線在該領域得到廣泛應用。在骨科植入物制造中,如人工關節、骨釘等,激光切割可對鈦合金等醫用材料進行加工,制作出符合人體工程學的復雜形狀,確保植入物與人體骨骼的良好貼合。在心臟支架生產中,激光切割能夠在超薄金屬...

2025-07-29 -

四川購買激光落料生產線批量定制

四川購買激光落料生產線批量定制九重激光落料生產線的九方數據互聯能力,比傳統生產線的數據孤立狀態更具優勢。傳統生產線各設備間數據無法互通,生產信息難以共享,管理效率低。九重生產線支持與企業 ERP、MES、CRM 等九類系統深度集成,生產數據通過標準化接口實時傳輸,實現訂單接收、生產排程到成...

2025-07-29 -

江西加工激光落料生產線批發商

江西加工激光落料生產線批發商醫療器械制造對產品的精度和安全性要求極高,激光落料生產線在該領域得到廣泛應用。在骨科植入物制造中,如人工關節、骨釘等,激光切割可對鈦合金等醫用材料進行加工,制作出符合人體工程學的復雜形狀,確保植入物與人體骨骼的良好貼合。在心臟支架生產中,激光切割能夠在超薄金屬...

2025-07-29 -

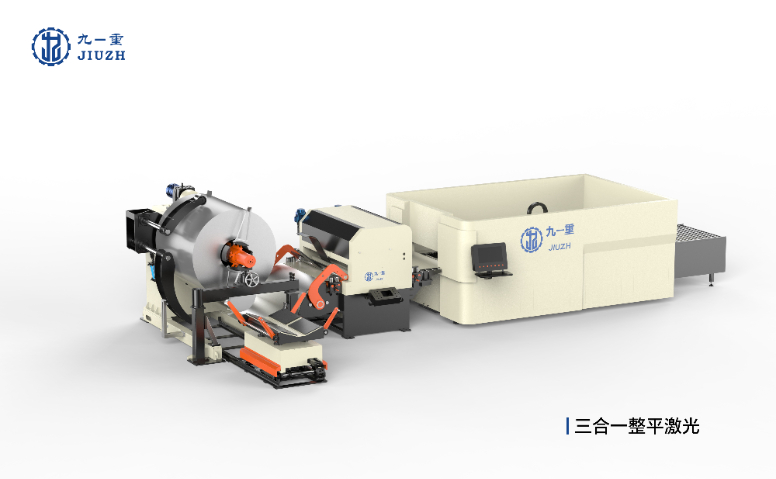

激光落料生產線電話

激光落料生產線電話九重激光落料生產線依托九重復合激光技術,實現切割精度與質量的雙重突破。其采用多光束疊加原理,通過九道不同功率密度的激光束協同作用,將切割定位精度提升至 ±0.02mm,重復定位精度達 ±0.01mm 。在航空發動機葉片的加工中,傳統激光切割的尺寸誤差約 ±0....

2025-07-29 -

山東附近激光落料生產線

山東附近激光落料生產線九重激光落料生產線的切割速度遠超數控沖床生產線。數控沖床受模具更換和機械運動限制,每分鐘加工行程有限,在加工汽車覆蓋件時,每分鐘只能完成 3 - 5 個沖壓動作。九重激光落料生產線采用九路激光并行工作模式,火速切割速度可達每分鐘 25 米,是數控沖床加工效率的...

2025-07-28 -

江西液壓式高精密矯平機銷售廠

江西液壓式高精密矯平機銷售廠液壓式高精密矯平機以微米級控制技術樹立行業精度榜樣。其閉環控制系統集成激光位移傳感器,測量精度達 ±0.005mm,每秒可完成 200 次數據采集,配合高精度 PLC 運算模塊,依據 ISO 1660 標準,實現對液壓壓力與輥組傾角的動態調節。在航空航天領域,...

2025-07-28 -

浙江耐用激光落料生產線廠家直銷

浙江耐用激光落料生產線廠家直銷與傳統激光落料生產線相比,九重激光落料生產線在精度上實現跨越式突破。傳統設備定位精度通常為 ±0.05mm,而九重激光落料生產線依托九重復合激光技術,將定位精度提升至 ±0.02mm,重復定位精度達 ±0.01mm。在航空航天發動機葉片加工中,傳統設備切割的葉...

2025-07-28 -

加工激光落料生產線批發商

加工激光落料生產線批發商九重激光落料生產線的九維智能運維系統,較傳統設備的被動維護方式具有明顯優勢。傳統設備依靠人工巡檢發現故障,往往故障發生后才進行維修,導致停機時間長、損失大。九重生產線的智能運維系統通過九組傳感器實時監測設備中心部件,每秒鐘采集 1000 組數據,利用機器學習算...

2025-07-28 -

山東多功能校平機供應商

山東多功能校平機供應商電力設備制造涉及多種金屬結構件和零部件,九重矯平機為其提供了專業的板材處理解決方案。在變壓器、配電柜等電力設備制造中,需要使用大量的硅鋼片、不銹鋼板等材料,這些材料的平整度直接影響設備的性能和使用壽命。九重矯平機針對不同材質的板材特點,采用不同的矯平方式,對硅...

2025-07-28