寧波主板熱敏電阻制造商

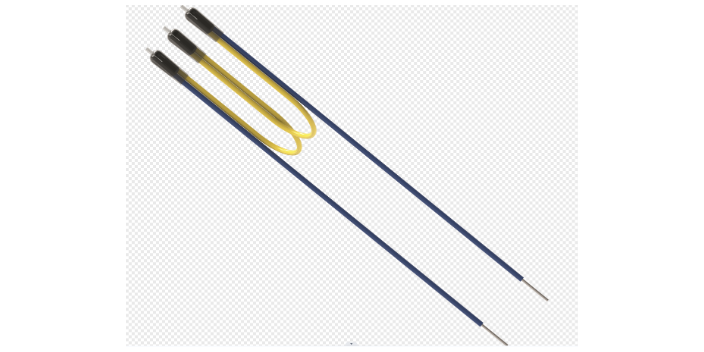

金屬熱敏電阻材料:此類材料作為熱電阻測溫、限流器以及自動恒溫加熱元件均有較為普遍的應用。如鉑電阻溫度計、鎳電阻溫度計、銅電阻溫度計等。其中鉑側溫傳感器在各種介質中(包括腐蝕性介質),表現出明顯的高精度和高穩定的特征。但是,由于鉑的稀缺和價格昂貴而使它們的普遍應用受到一定的限制。銅測溫傳感器較便宜,但在腐蝕性介質中長期使用,可導致靜態特性與阻值發生明顯變化。較近有資料報導,銅測溫傳感器可在空氣介質中-60~180℃溫度范圍使用。薄膜熱敏電阻通過在基片上沉積薄膜材料制成,具有快速響應的特點。寧波主板熱敏電阻制造商

熱敏電阻的制造工藝復雜且精細,對產品質量和性能起著決定性作用。首先是材料制備環節,通過化學合成或物理混合等方法,精確控制原材料的配比和純度,確保半導體材料具備穩定且符合要求的電學性能。例如,在制備 NTC 熱敏電阻的金屬氧化物粉末時,需采用共沉淀法,保證各元素均勻混合。隨后進入成型階段,將制備好的材料通過模壓、注塑等方式加工成特定形狀,如珠狀、片狀等,以滿足不同應用場景的安裝需求。接著是燒結過程,在高溫下使材料致密化,穩定晶體結構,進一步優化電阻特性。較后,對成型的熱敏電阻進行封裝,采用玻璃、陶瓷或塑料等封裝材料,隔絕外界環境干擾,保護熱敏電阻免受機械損傷和化學腐蝕,確保其在各種復雜環境下都能穩定工作。寧波主板熱敏電阻制造商制作熱敏電阻時,摻雜不同元素可調整其溫度系數和阻值范圍。

熱敏電阻制造工藝持續革新,推動產品性能升級。微機電系統(MEMS)工藝在熱敏電阻制備中嶄露頭角,通過光刻、蝕刻等精密技術,能精確控制熱敏電阻的幾何尺寸與結構,實現微型化與高性能集成。利用 MEMS 工藝制造的微型熱敏電阻,尺寸可縮小至微米級,熱響應速度大幅提升,適用于對空間和響應時間要求苛刻的生物醫療微傳感器。還有 3D 打印工藝,它能根據復雜設計需求,直接制造出具有特殊結構的熱敏電阻,如內部多孔結構,可增加熱交換面積,提升熱敏電阻對溫度變化的響應效率,為熱敏電阻個性化定制與特殊應用提供了可能。

熱敏電阻可以作為電子線路元件用于儀表線路溫度補償和溫差電偶冷端溫度補償等。利用NTC熱敏電阻的自熱特性可實現自動增益控制,構成RC振蕩器穩幅電路,延遲電路和保護電路。在自熱溫度遠大于環境溫度時阻值還與環境的散熱條件有關,因此在流速計、流量計、氣體分析儀、熱導分析中常利用熱敏電阻這一特性,制成檢測元件。PTC熱敏電阻主要用于電器設備的過熱保護、無觸點繼電器、恒溫、自動增益控制、電機啟動、時間延遲、彩色電視自動消磁、火災報警和溫度補償等方面。熱敏電阻在汽車電子系統中用于發動機溫度監測和空調溫控。

熱敏電阻的性能優劣,很大程度上取決于其制造材料的特性。用于制作熱敏電阻的半導體材料,具有獨特的電學和熱學性質。常見的半導體材料如錳、鈷、鎳等過渡金屬氧化物,這些材料的晶體結構中存在大量的缺陷和雜質能級。當溫度變化時,載流子能夠在這些能級間躍遷,從而明顯改變材料的電導率,體現為電阻值的變化。例如,在負溫度系數(NTC)熱敏電阻常用的錳氧化物中,溫度升高促使更多電子從價帶躍遷到導帶,增加了載流子數量,降低了電阻。正溫度系數(PTC)熱敏電阻的典型材料鋇鈦礦陶瓷,在居里點附近,晶體結構的變化導致載流子遷移率急劇下降,電阻值隨之飆升。這些材料對溫度變化的靈敏響應,賦予了熱敏電阻在溫度檢測領域的獨特優勢。熱敏電阻的老化測試是評估其使用壽命和性能穩定性的重要手段。蘇州MF52熱敏電阻供貨商

熱敏電阻的穩定性受環境濕度、氣壓等因素影響,使用時需注意防護。寧波主板熱敏電阻制造商

熱敏電阻的發展歷程源遠流長。早期,科學家們在研究材料電學特性時,發現部分半導體材料的電阻對溫度變化極為敏感,這一發現為熱敏電阻的誕生奠定了基礎。20 世紀初期,隨著半導體技術的初步發展,簡單的熱敏電阻開始出現,但當時其精度和穩定性較差,應用范圍有限。到了中期,隨著材料科學的進步,新型半導體材料不斷涌現,熱敏電阻的性能得到明顯提升。例如,負溫度系數熱敏電阻在電子設備中的應用逐漸增多,用于溫度補償和簡單的溫度測量。20 世紀后期,隨著電子技術的飛速發展,對熱敏電阻的精度、響應速度等要求愈發嚴苛,促使制造商不斷改進生產工藝,開發出高精度、快速響應的熱敏電阻產品,普遍應用于汽車、醫療、航空航天等領域,成為現代電子系統中不可或缺的溫度檢測元件。寧波主板熱敏電阻制造商

- 溫州手機溫度保險絲哪家優惠 2025-07-28

- 溫州NTC熱敏電阻定做廠家 2025-07-28

- 麗水吹風機熱熔斷器 2025-07-28

- 溫州蓄電池溫度保險絲價格 2025-07-28

- 東莞電飯鍋熱敏電阻企業 2025-07-28

- 無錫電熱毯溫度保險絲多少錢 2025-07-28

- 廣州熱敏電阻報價表 2025-07-28

- 溫州蓄電池溫度保險絲哪家專業 2025-07-28

- 無錫NTC熱敏電阻生產商 2025-07-28

- 武漢汽車溫度保險絲 2025-07-28

- 金山區新型路由器銷售 2025-07-28

- 1.6a保險絲內阻 2025-07-28

- 虹口區質量交換機銷售價格 2025-07-28

- AT32A403ARGT7現貨 2025-07-28

- 北京I類電容器供應商 2025-07-28

- 進口FPGA定制項目工業模板 2025-07-28

- W972GG6KB25K存儲器供應 2025-07-28

- 商丘強力釹鐵硼價格 2025-07-28

- 1.5千瓦伺服電機銷售 2025-07-28

- 深圳量子隨機數發生器芯片一般多少錢 2025-07-28