重慶新能源數控鏟齒機廠家

刀具是數控鏟齒機的 “執行終端”,其性能直接決定加工質量與效率。現代鏟齒刀具正向 “復合化、智能化、長壽命” 方向發展:① 硬質合金涂層刀具采用 PVD 鍍層技術(如 TiAlN 涂層),表面硬度達 3000HV,壽命較普通刀具提升 4-6 倍;② 金剛石(PCD)刀具用于加工鋁合金、碳纖維復合材料等軟質材料,切削速度可達 2000m/min,表面精度達鏡面級;③ 智能刀具集成 RFID 芯片,可實時記錄刀具壽命、磨損狀態等數據,通過機床系統自動觸發換刀指令,減少人工干預誤差。此外,刀具路徑仿真技術(如 VERICUT 軟件)通過虛擬切削模擬,提前預判刀具干涉風險,將試切時間縮短 70% 以上,明顯提升復雜零件的加工可靠性。數控鏟齒機自動化程度高,減少了人工干預和操作時間,提高了生產效率。重慶新能源數控鏟齒機廠家

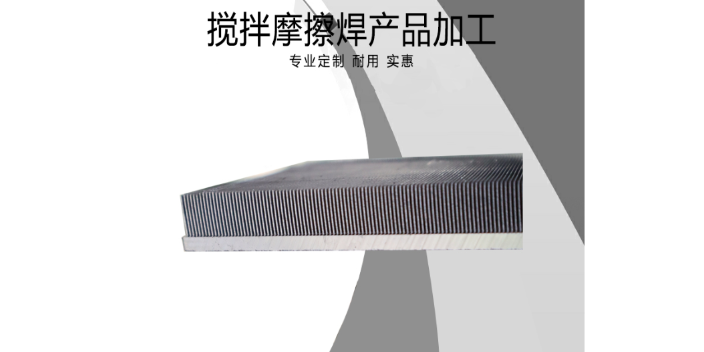

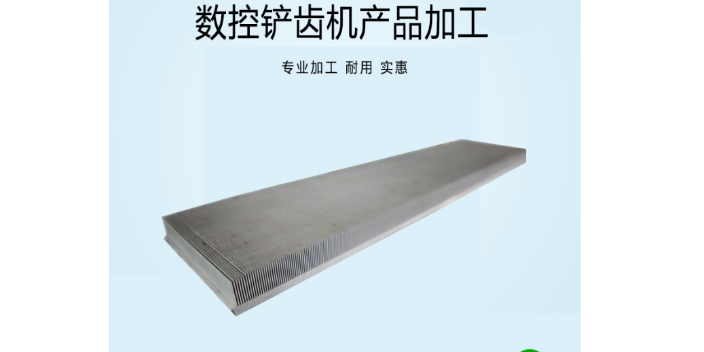

數控鏟齒機

工業 4.0 浪潮下,數控鏟齒機正從 “單機自動化” 向 “智能加工單元” 轉型。通過集成工業物聯網(IIoT)模塊,設備可實時采集主軸負載、導軌溫度、刀具磨損等 500 + 項數據,經邊緣計算網關傳輸至云端平臺,實現加工過程的預測性維護。例如,馬扎克(MAZAK)的 i-DEAS 系統,通過 AI 算法分析歷史加工數據,自動優化進給速度與切削深度,使復雜零件加工效率提升 15-20%。此外,數字孿生技術的應用讓操作人員可在虛擬環境中預演加工流程,提前發現干涉風險,將試錯成本降低 90% 以上。湖北數控鏟齒機廠家通過計算機編程控制,數控鏟齒機可以自動完成加工過程,減少了人工干預和操作時間。

在刀具制造行業,數控鏟齒機占據著重要地位。各類刀具,如銑刀、滾刀、拉刀等,其齒形的加工精度直接影響到刀具的切削性能和使用壽命。數控鏟齒機憑借其高精度的加工能力,能夠準確地制造出符合設計要求的刀具齒形。以銑刀為例,數控鏟齒機可以根據銑刀的不同規格和用途,精確地鏟削出不同形狀的齒槽,保證銑刀在切削過程中具有良好的切削刃口和排屑性能。對于滾刀而言,數控鏟齒機能夠加工出高精度的漸開線齒形,使滾刀在齒輪加工中能夠實現高效、準確的切削。數控鏟齒機的應用,極大地提高了刀具的制造質量和生產效率,推動了刀具制造行業的發展。

航空航天領域對零部件的精度與質量要求近乎苛刻,數控鏟齒機在此領域發揮著至關重要的作用。飛行器的傳動系統中,齒輪作為重要部件,其精度直接影響飛行安全與性能。數控鏟齒機憑借優良的鏟齒精度,能夠為航空航天制造出高精度、高可靠性的齒輪部件。例如,在飛機發動機的傳動齒輪制造中,數控鏟齒機可精確控制齒距、齒形等參數,確保齒輪在高速、高負荷運轉下仍能保持穩定的傳動性能,為航空航天事業的發展提供堅實的技術保障,助力飛行器在極端工況下安全、可靠地運行。堅固耐用的設計結構使其能夠承受長時間高熱負荷運行。

數控鏟齒機在提升加工效率方面具備諸多優勢。首先,其自動化程度高,參數化變量程序使得操作人員只需輸入相關參數,機床就能自動完成復雜的加工流程,減少了人工干預與調整時間。其次,優化的切削路徑規劃,能使刀具在加工過程中盡可能減少空行程,提高切削效率。此外,一些數控鏟齒機配備了高速主軸與高效的冷卻潤滑系統,允許更高的切削速度與進給量,進一步縮短加工時間。例如,在批量生產齒輪滾刀時,相比傳統加工設備,數控鏟齒機可大幅提高生產效率,縮短生產周期,滿足企業大規模生產的需求。數控鏟齒機在現代制造業中發揮著重要作用,通過其高精度和自動化的特點,提高了加工效率和產品質量。重慶新能源數控鏟齒機廠家

操作人員需經考試合格取得操作證,并熟悉本機的性能、結構等,遵守安全和交接班制度。重慶新能源數控鏟齒機廠家

在精密光學領域,數控鏟齒機用于加工非球面透鏡模具,其精度需達到納米級。通過配備氣浮主軸(轉速可達 10 萬 rpm)與激光干涉儀檢測系統,機床可加工表面粗糙度 Ra≤0.02μm 的模具型面,滿足手機鏡頭、AR 眼鏡鏡片的注塑需求。例如,德國蔡司(Zeiss)的 OptiTurn 系列鏟齒機,采用天然花崗巖床身(熱膨脹系數 0.8ppm/℃),配合離子束拋光技術,可實現光學棱鏡模具的 “切削 - 拋光” 一體化加工,生產效率提升 200%,成為蘋果供應鏈企業的主要設備。重慶新能源數控鏟齒機廠家

- 佛山箱體攪拌摩擦焊機廠家排名 2025-07-21

- 重慶散熱器攪拌摩擦焊機廠家 2025-07-21

- 浙江水冷板攪拌摩擦焊機費用 2025-07-21

- 佛山本地攪拌摩擦焊機生產廠家 2025-07-21

- 肇慶新能源攪拌摩擦焊機聯系方式 2025-07-21

- 廣州工業攪拌摩擦焊機價格 2025-07-20

- 佛山工業攪拌摩擦焊機價格 2025-07-20

- 四川水冷板攪拌摩擦焊機廠家 2025-07-20

- 湖南攪拌摩擦焊機價格 2025-07-20

- 北京水冷板攪拌摩擦焊機費用 2025-07-20

- 缺陷檢測3D工業相機檢修 2025-07-21

- 保溫液下泵生產廠家 2025-07-21

- 山西智能床內園磨床 2025-07-21

- 工業檢測自動化自動化X射線熒光能譜儀 2025-07-21

- 南通耐用隔膜廂式壓濾機廠家現貨 2025-07-21

- 江蘇真空閥視頻 2025-07-21

- 旋切頭微孔加工技術 2025-07-21

- 打磨集塵機定制價格 2025-07-21

- 湖南自噴消防泵哪家好 2025-07-21

- 徐州常見真空波紋管咨詢問價 2025-07-21