珠海雙方軸內外磨床代理商

無心磨床砂輪的修整質量直接影響工件的加工精度和表面質量,以下是砂輪修整的標準步驟和關鍵注意事項,幫助確保修整效果和設備安全: 一、設備狀態檢查 1)確認砂輪安裝牢固,無松動或裂紋; 2)、清理修整器導軌和砂輪周邊雜物,確保修整器移動順暢; 3)、開啟冷卻系統,保證修整時磨削液充足(避免金剛石工具過熱磨損)。 二、砂輪修整重要步驟 1)、將金剛筆或金剛石滾輪安裝到修整器上,確保筆尖或滾輪與砂輪表面垂直(角度偏差≤1°); 2)、使用百分表校準修整器的水平位置,使修整軌跡與砂輪軸線平行(誤差≤0.02mm/m); 3)、調整修整器與砂輪的初始距離(留足安全空間,避免碰撞)。自動化磨床能實現 24 小時連續生產,提高生產效率。珠海雙方軸內外磨床代理商

無心磨床的調試需要結合加工工件的材質、尺寸、精度要求等因素,通過調整砂輪、導輪、托板的位置及參數,確保加工質量和效率。以下是調到合適狀態的重要方法和步驟: 一、精度檢測與微調 1、圓度檢測: 1)、用千分尺測量工件不同位置的直徑,誤差應≤0.005mm(精磨要求)。 2)、若圓度超差,可能是托板角度傾斜或導輪修整不良,需重新調整托板角度或重新修整導輪。 二、表面粗糙度檢測: 1)、使用粗糙度儀測量,Ra 值應≤1.6μm(精磨標準)。 2)、若粗糙度差,可降低砂輪轉速、增大導輪與砂輪的平行度,或更換更細粒度的砂輪(如從 46# 換成 60#)。 三、直線度檢測: 1)、將工件放置在 V 型塊上,用百分表檢測全長跳動,誤差≤0.01mm/m。 2)、若直線度不足,檢查托板是否磨損或導輪軸線與砂輪軸線不平行,調整導輪架角度(允許偏差≤0.02°)。外圓磨床廠家立式磨床工作臺立式設計,工件直立裝卡,變形少,圓度誤差小于 ±1μm。

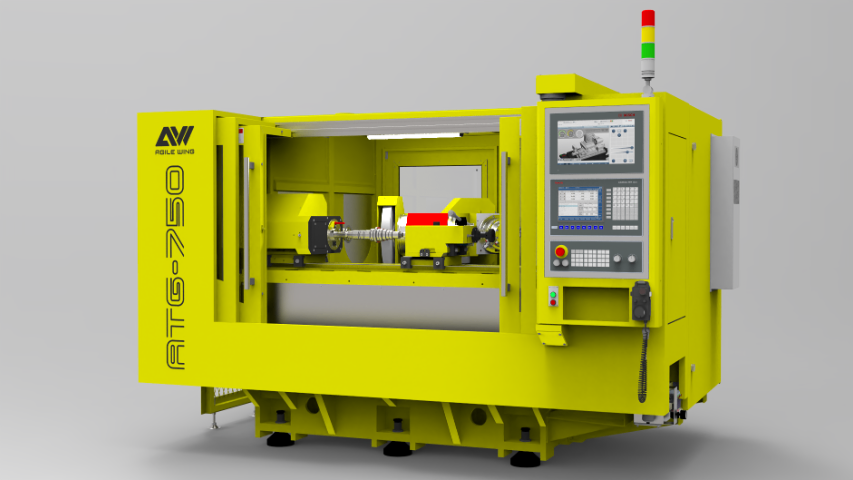

工具磨床的用途與特點:工具磨床主要用于磨削各類刀具,以保證刀具的切削刃鋒利度、幾何形狀精度和表面質量,從而提高刀具的切削性能和使用壽命。它可加工的刀具有鉆頭、銑刀、鉸刀、拉刀、齒輪刀具等。工具磨床通常配備多種附件和夾具,能夠適應不同類型刀具的磨削需求。例如,通過夾具可實現鉆頭的螺旋槽磨削、銑刀的刃口磨削等。其特點在于加工精度高,能夠精確控制刀具的各項幾何參數。同時,工具磨床的磨削工藝較為復雜,需要操作人員具備豐富的經驗和專業知識,以確保刀具的磨削質量。在刀具制造和刃磨車間,工具磨床是不可或缺的關鍵設備 。

斜進式磨床(也稱切入式磨床)是一種通過砂輪沿工件徑向切入進給實現磨削的設備,常用于大批量零件的外圓、錐面或成型表面加工。其砂輪修整是保證加工精度和表面質量的關鍵環節,以下從修整原理、工具、步驟、注意事項及常見問題處理等方面詳細介紹: 3. 粗修整(去除磨損層) 3.1)徑向進給: 3.1.1)啟動砂輪旋轉(轉速為正常加工轉速的 80%~90%,減少修整沖擊),沿 X 軸手動或自動進給,使金剛石筆切入砂輪0.01~0.05 mm。 3.2)往復運動: 3.2.1)同時啟動 Z 軸(軸向)往復運動,速度為5~15 mm/min,行程覆蓋砂輪全寬,往復 2~3 次,去除砂輪表面的疏松層和磨損層。磨床可對淬硬鋼、硬質合金等高硬度材料進行有效磨削加工。

磨床的分類 - 按自動化程度分類:從自動化程度來看,磨床可分為普通磨床、半自動磨床和數控磨床。普通磨床的操作主要依靠人工手動控制,如手動調整砂輪的位置、工件的進給速度等,適用于單件小批量生產以及對加工精度要求相對較低的場合。半自動磨床在普通磨床基礎上,實現了部分自動化功能,例如砂輪的自動進給、工件的自動夾緊等,可提高生產效率,但仍需要人工進行部分操作。數控磨床則配備了先進的數控系統,能夠根據預先編寫的程序,自動控制磨床的各個運動部件,實現高精度、復雜形狀零件的自動化加工,廣泛應用于現代制造業的高精度、大批量生產中 。新型磨床設計緊湊,空間利用率高,適合空間有限的車間。精密磨床生產廠家

高精度磨床能對玻璃、花崗石等脆性材料進行高精度且低粗糙度磨削。珠海雙方軸內外磨床代理商

磨床的維護與保養:定期對磨床進行維護與保養,能夠確保其正常運行,延長使用壽命,保證加工精度。日常維護包括清潔機床表面,去除灰塵、磨屑和冷卻液等污垢,檢查各部件的連接是否松動,潤滑系統是否正常等。定期保養則需對磨床的關鍵部件進行檢查和維護,如砂輪架主軸的精度檢測和調整,導軌的磨損檢查和修復,絲杠螺母副的間隙調整等。同時,要定期更換冷卻液、潤滑脂和潤滑油,防止其變質影響使用效果。對于數控磨床,還需定期對數控系統進行備份和維護,防止數據丟失和系統故障。通過科學合理的維護與保養,可降低磨床的故障率,提高生產效率,降低生產成本 。珠海雙方軸內外磨床代理商

- 數控無心磨床源頭工廠 2025-07-29

- 惠州電腦數控無心磨床供應商 2025-07-29

- 深圳靜壓式立磨無心磨床供應商 2025-07-29

- 浙江cnc無心磨床報價 2025-07-28

- 江西無心磨床代理商 2025-07-28

- 廣東嘉尼赫無心磨床直銷 2025-07-28

- 惠州cnc無心磨床品牌 2025-07-28

- 高精密電腦數控無心磨床廠家 2025-07-28

- 原裝進口無心磨床報價 2025-07-28

- 惠州cnc無心磨床源頭工廠 2025-07-28

- 昆山耐用光學鏡頭規格尺寸 2025-07-29

- 河北挖掘機工程農用機械部件 2025-07-29

- 潮州吊鉤除鐵器 2025-07-29

- 楚雄立式纏繞打包機哪里有 2025-07-29

- 梁溪區銷售自動拉板廂式壓濾機五星服務 2025-07-29

- 山東磁盒批發 2025-07-29

- 四川墊片五金定制哪家好 2025-07-29

- 浙江燃氣發電機組廠家直銷 2025-07-29

- 灤州變頻螺桿式空氣壓縮機阿特拉斯 2025-07-29

- 自動保壓廂式壓濾機生產 2025-07-29