國產通訊繼電器原理

技術演進:從機械結構到智能集成

通訊繼電器的發展歷程可劃分為四個階段,每一代技術突破均圍繞通信設備的小型化、低功耗與高可靠性需求展開。

代至第二代:以拍合式磁路結構為主,采用推桿式機械傳遞與雙子接點設計,接點材料選用銀鈀合金。

第二代產品通過引入釤鈷高能永磁體優化磁路效率,但多數仍保持單穩態結構,主要應用于早期程控交換機。

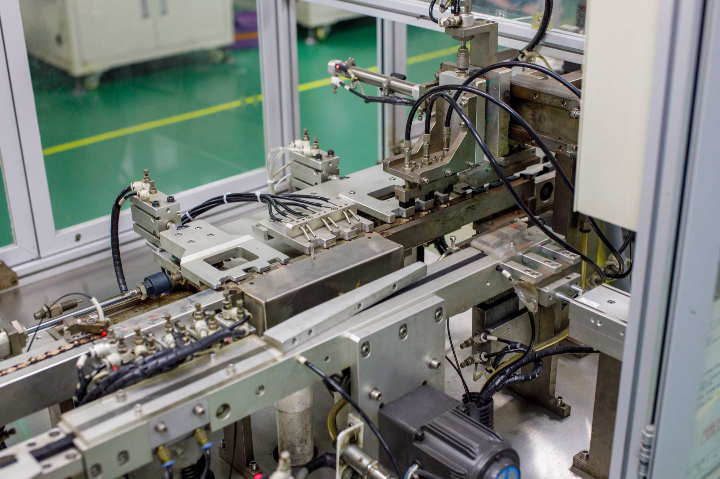

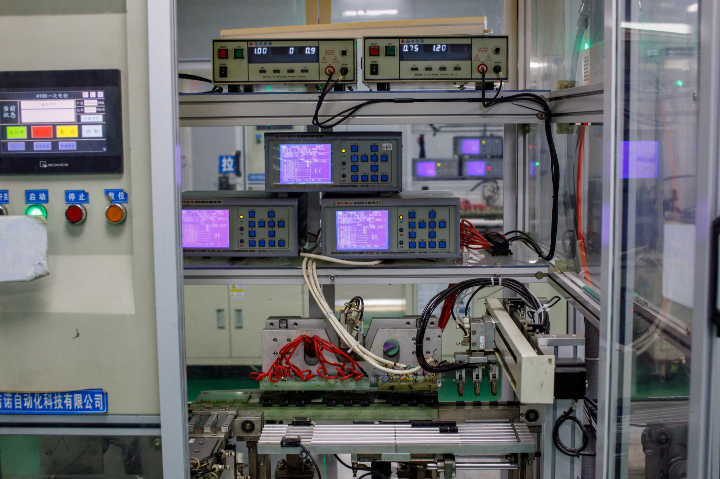

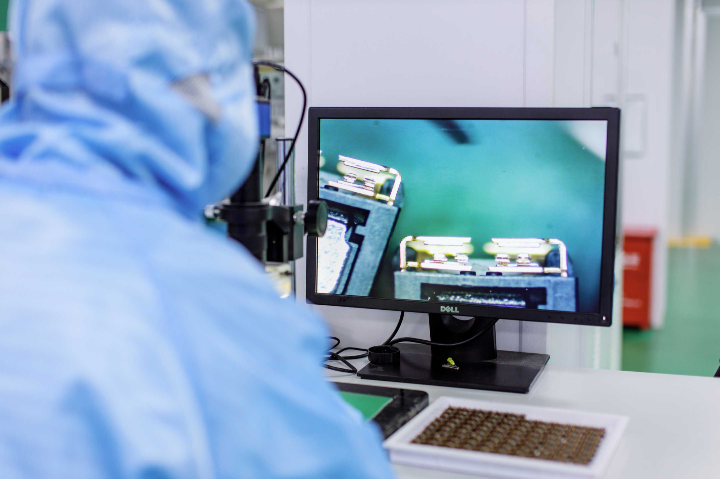

第三代:技術架構發生根本性變革,采用含高能永磁體的雙線圈對稱平衡翹板式磁路結構。接點通過點焊工藝固定于帶料后整體注塑,精度要求提升至微米級,靈敏度提升。這一代產品開始廣泛應用于基站信號切換與光纖傳輸設備。

第四代:當前主流技術方向,體積較初代縮小6倍以上,功耗降低50%,并集成節能與記憶功能。國際標準IEC61811-55對其浪涌耐壓、絕緣間距等參數提出嚴苛要求,推動行業向高一致性、高可靠性方向演進。部分產品已摒棄永磁體,改用扁平線圈系統或靜電驅動技術,進一步縮小體積并提升響應速度。 寬電壓工作范圍適應不同供電系統。國產通訊繼電器原理

車身控制模塊(BCM)

燈光控制:通過CAN總線通訊,繼電器實現大燈自動切換(如近光/遠光、日間行車燈),并支持自適應遠光功能(根據對向車輛位置調整光照范圍)。

雨刮控制:繼電器結合雨量傳感器信號,自動調節雨刮速度(間歇/低速/高速),提升雨天駕駛安全性。

動力系統控制

燃油泵管理:在發動機控制單元(ECU)指令下,繼電器根據油壓、轉速等參數動態調整燃油泵供電,防止電機堵轉燒毀。

新能源汽車高壓控制:

電池管理:電動汽車的電池主繼電器在碰撞檢測到0.1秒內切斷高壓回路,防止電擊風險。

充電控制:繼電器根據充電樁信號自動切換快充/慢充模式,并監測充電過程中的溫度、電流異常。 國產通訊繼電器原理觸點壽命達百萬次滿足長期使用。

遠程監控與故障診斷

狀態反饋:繼電器觸點狀態可通過通訊模塊(如Modbus、Profibus)上傳至SCADA系統,實時監控設備運行狀態(如電機是否運行、閥門是否開啟)。

場景:在石油管道監控系統中,繼電器將閥門開閉的狀態反饋至控制中心,實現遠程巡檢。

故障報警:當繼電器觸點粘連、線圈斷路等故障發生時,系統自動觸發報警并記錄故障時間,便于快速定位問題。

場景:某鋼鐵廠高爐控制系統中,繼電器故障報警功能使設備停機時間大幅縮短。

快速響應性:隨著通信技術的飛速發展,對信號處理速度的要求越來越高。通訊繼電器需要具備快速的響應能力,能夠在接收到控制信號后迅速動作,實現電路的快速切換。在 5G 通信系統中,信號的傳輸速率極高,要求通訊繼電器能夠在微秒甚至納秒級別的時間內完成觸點的切換動作,以滿足 5G 信號快速處理和傳輸的需求。

良好的隔離性:能為了避免不同電路之間的相互干擾,保障通信系統的穩定性,通訊繼電器需要具備良好的電氣隔離性能。它能夠有效地隔離控制電路與被控制電路,防止強電信號對弱電控制信號產生干擾,同時也能保護控制電路免受被控制電路中可能出現的過壓、過流等異常情況的影響。在通信電源系統中,通訊繼電器可以將控制電路與高壓電源電路隔離開來,確保控制電路的安全穩定運行。 耐腐蝕材料延長戶外使用周期。

高可靠性:保障系統穩定運行

長壽命觸點

觸點采用特殊材料(如銀合金、鍍金)和工藝設計,耐磨損、抗電弧,可承受高頻次通斷操作,滿足長期連續運行需求。

場景:在高速貼片機中,固態繼電器控制吸嘴電磁閥,每日高頻動作下仍能保持穩定性能。

抗干擾能力強

通過電磁屏蔽設計(如金屬外殼、磁屏蔽層)和濾波電路,有效隔離外部電磁干擾,避免信號失真或誤觸發。

場景:在電力變電站等強電磁環境中,通訊繼電器仍能可靠傳輸控制信號。

寬溫工作范圍

適應極端溫度環境,可在低溫或高溫條件下穩定工作,滿足戶外、工業車間等多樣化場景需求。

場景:在沙漠地區的光伏發電站,繼電器在高溫環境下持續控制逆變器啟停。 雙向控制特性實現信號雙向傳輸。溫州防塵防潮通訊繼電器

通訊繼電器是電路信號切換的主要控制元件。國產通訊繼電器原理

信號隔離原理:保障系統安全的關鍵設計

通訊繼電器的另一重要原理是電氣隔離,通過物理或電子手段將控制電路與主電路在電氣上分隔,防止兩者之間的干擾與能量竄流。在電磁式繼電器中,這種隔離通過線圈與觸點之間的絕緣材料實現,線圈所在的控制回路與觸點所在的主回路通過磁場耦合,無直接電氣連接。

固態繼電器則通過光電隔離或電磁隔離技術實現隔離:控制信號與主電路之間通過光信號或高頻電磁場傳遞能量與信號,兩者之間的絕緣電阻可達數千兆歐,能有效阻斷強電對弱電控制電路的干擾,同時防止控制電路的故障影響主電路。這種隔離原理對通信系統至關重要,尤其在高壓、擾的通信環境中,可避免信號失真或設備損壞,保障通信的穩定性與安全性。 國產通訊繼電器原理

- 蘇州家電繼電器批發 2025-08-01

- 南昌小型工業繼電器 2025-08-01

- 綿陽精密通訊繼電器 2025-08-01

- 抗干擾能力強工業繼電器尺寸 2025-08-01

- 溫州繼電器工廠 2025-08-01

- 昆山小型汽車繼電器 2025-08-01

- 時間繼電器銷售 2025-08-01

- 合肥防塵防潮工業繼電器 2025-08-01

- 湖州繼電器批發 2025-08-01

- 無錫小體積繼電器 2025-08-01

- 常州膠殼推薦廠家 2025-08-01

- 南昌cpu硅電容工廠 2025-08-01

- mini替代TFBP15R4/4R2-10ID 2025-08-01

- 上海MPSOCFPGA定制項目 2025-08-01

- 福建開關面板金屬按鍵 2025-08-01

- 南昌推拉自鎖連接器推薦貨源 2025-08-01

- 90度板端SCSI連接器生產廠家 2025-08-01

- JY-LFCN-1000+報價 2025-08-01

- RBP-140+國產PIN對PIN替代JY-RBP-140+ 2025-08-01

- 南通3DOLED電視屏幕定制 2025-08-01