SAMICK直線軸承生產廠家

直線軸承的質量直接影響其性能和設備運行可靠性,因此需要多種檢測方法確保質量。外觀檢測是基礎的檢測手段,通過目視檢查軸承表面是否存在裂紋、劃痕、銹蝕等缺陷,以及尺寸是否符合標準要求。尺寸精度檢測則使用精密測量儀器,如千分尺、卡尺等,對軸承的內徑、外徑、寬度等關鍵尺寸進行精確測量,判斷是否滿足設計公差范圍。性能檢測主要包括旋轉靈活性檢測和負荷承載能力檢測,通過模擬實際工作環境,測試軸承在不同負載和轉速下的運行狀態,檢查其摩擦阻力、振動、噪音等指標是否正常。此外,還可采用無損檢測技術,如超聲波檢測、磁粉檢測等,檢測軸承內部是否存在微小裂紋或缺陷。綜合運用這些檢測方法,能夠準確地評估直線軸承的質量,為生產和使用提供可靠保障。直線軸承的裝配質量決定其整體性能。SAMICK直線軸承生產廠家

直線軸承的耐熱性能主要取決于其制造材料。普通金屬材質的直線軸承,如鋼制軸承,在高溫環境下容易發生熱膨脹,導致配合間隙變化,影響軸承的精度和使用壽命。而采用特殊合金材料,如高溫合金或陶瓷材料制造的直線軸承,具有良好的高溫穩定性和熱傳導性能。陶瓷材料的直線軸承不僅耐高溫,還具有低摩擦系數、高硬度等優點,能在高溫環境下保持穩定的運行狀態。在冶金、汽車發動機等高溫工作環境中,選擇合適耐熱材質的直線軸承至關重要,它能確保設備在高溫下正常運轉,避免因軸承過熱損壞而導致的停機事故。海南SAMICK直線軸承生產商家直線軸承的氣動驅動可實現自動化。

在一些特殊應用領域,直線軸承的磁性特性發揮著重要作用。例如,在磁懸浮列車、磁性傳動設備、半導體制造中的磁控設備等場景中,需要利用磁性直線軸承實現無接觸的直線運動。磁性直線軸承通過磁力將運動部件懸浮起來,消除了機械接觸帶來的摩擦和磨損,具有高精度、高速度、低噪音、長壽命等優點。此外,在自動化生產線的物料輸送系統中,利用磁性直線軸承可以實現對磁性工件的定位和輸送,無需額外的夾持裝置,提高了生產效率和自動化程度。磁性直線軸承的磁性材料和結構設計是實現其特殊功能的關鍵,通過合理選擇磁性材料(如釹鐵硼永磁材料)和優化磁場分布,能夠滿足不同應用場景對直線軸承性能的特殊要求。

不同類型和材質的直線軸承都有其特定的工作溫度范圍。超出這個溫度范圍,直線軸承的性能和使用壽命將受到嚴重影響。在高溫環境下,金屬材質的直線軸承會發生熱膨脹,導致配合間隙變化,可能引起軸承卡死或精度下降;潤滑脂在高溫下會變稀,失去潤滑作用,加劇軸承的磨損。而在低溫環境下,潤滑脂會變稠,增加摩擦阻力,影響軸承的正常運行,一些材料還可能因低溫而變脆,降低軸承的強度。因此,在選擇直線軸承時,必須根據設備的工作溫度范圍,選擇合適材質和潤滑方式的軸承,并采取必要的溫控措施,如散熱裝置或加熱裝置,確保直線軸承在規定的溫度范圍內穩定運行。直線軸承的動摩擦力相對較小。

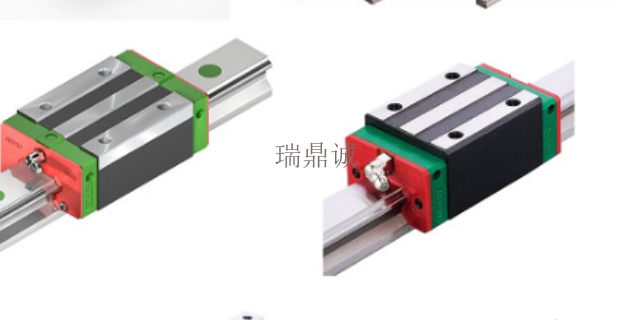

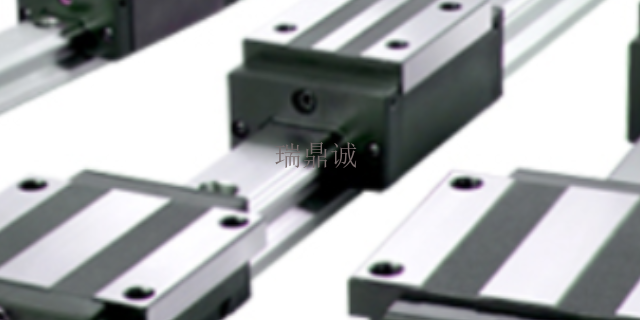

直線軸承的裝配過程涉及多個關鍵環節,任何一個環節出現問題都可能影響其整體性能。在裝配前,需要對軸承、導軌以及相關零部件進行嚴格的清潔和檢查,確保表面無雜質、無損傷。裝配時,要保證軸承與導軌的配合精度,間隙過大或過小都會影響其運動性能。例如,間隙過大可能導致設備運行時出現晃動、振動,降低定位精度;間隙過小則可能造成摩擦力增大,發熱嚴重,甚至導致軸承卡死。同時,安裝螺栓的擰緊力矩也需嚴格控制,不均勻的擰緊力會使軸承受力不均,影響其使用壽命。此外,裝配后的調試工作也不容忽視,通過調試可以及時發現并解決裝配過程中存在的問題,確保直線軸承能夠在設備中正常運行,發揮其應有的性能。直線軸承的外觀檢查是質量把控環節。北京直線軸承廠家

直線軸承的絲桿傳動搭配有優勢。SAMICK直線軸承生產廠家

直線軸承的剛性是決定其在設備中定位精度的要素。剛性不足時,在外部負載或振動作用下,軸承易發生變形,導致運動軌跡偏移,設備定位精度下降。例如在精密加工設備中,若直線軸承剛性欠佳,刀具運行路徑會出現微小偏差,使加工出的零件尺寸精度和表面光潔度不達標,影響產品質量。相反,高剛性直線軸承憑借其穩定的結構,能夠在復雜工況下保持形狀和位置的穩定性,有效減少彈性變形,確保設備運動的準確性和重復性。同時,剛性良好的直線軸承還能降低因變形產生的額外摩擦和磨損,延長自身使用壽命,進一步保障設備長期穩定運行,實現高精度定位。SAMICK直線軸承生產廠家

- 浙江PMI直線軸承貨源充足 2025-05-28

- 福建HIWIN直線軸承市場報價 2025-05-28

- 四川PMI直線軸承現貨 2025-05-28

- 河南直線軸承零售價格 2025-05-28

- 上海PMI直線軸承價格 2025-05-28

- 海南TBI直線軸承生產商家 2025-05-28

- THK直線軸承銷售價格 2025-05-28

- 重慶THK直線軸承價位 2025-05-28

- 河北PMI直線軸承供貨商 2025-05-28

- 上海PMI直線軸承哪家正規 2025-05-28

- 舟山房車空調電機銷售 2025-06-09

- 珠海紫外激光打標機使用教程 2025-06-09

- 電動牙刷切角包膜機性能 2025-06-09

- 沙井AOI緩存機生產廠家 2025-06-09

- 河南五軸位移手動滑臺模組 2025-06-09

- 冷熱源暖通節能方案大概價格 2025-06-09

- 水導激光旋切供應 2025-06-09

- 常州本地激光全息制版系統市場報價 2025-06-09

- 嘉興輸送設備設計 2025-06-09

- 廣西塑料去毛刺機價格 2025-06-09