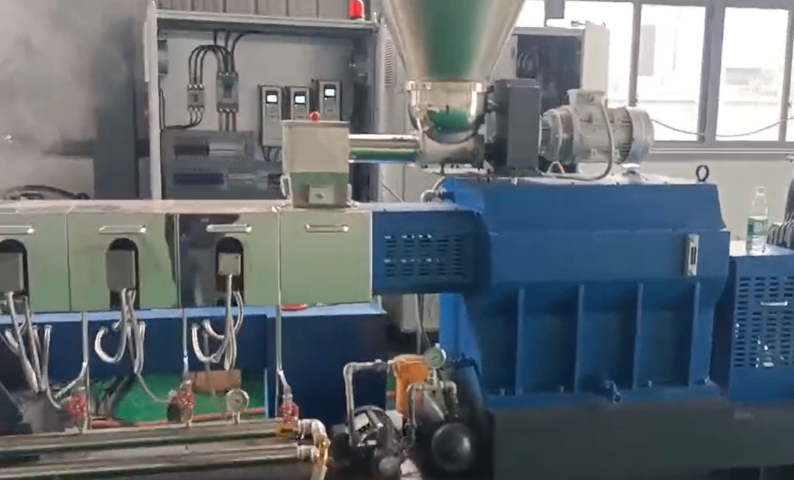

江蘇密煉機造粒機調試

機頭是將旋轉運動的塑料熔體轉變為平行直線運動,并賦予塑料以必要成型壓力的關鍵部件。機頭由合金鋼內套和碳素鋼外套組成,內裝有成型模具。塑料在機筒內經過充分塑化壓實后,經多孔濾板沿一定流道通過機頭脖頸流入機頭成型模具。模芯模套適當配合,形成截面不斷減小的環形空隙,使塑料熔體在壓力作用下,在芯線周圍形成連續密實的管狀包覆層,實現產品成型。為保證機頭內塑料流道合理,消除積存塑料的死角,往往安置分流套筒;為消除塑料擠出時壓力波動,也會設置均壓環,確保成型質量穩定。轉鼓造粒機利用轉鼓的轉動,讓物料在內部翻滾、團聚,從而完成造粒過程。江蘇密煉機造粒機調試

單螺桿造粒機具備諸多技術優勢。它集密煉、提送、喂料、擠出、風冷熱切粒、風送冷卻于一體,實現了自動化連續作業,很大提高了生產效率。密煉、喂料及擠出段可根據客戶需求選擇電加熱、蒸汽加熱或熱油循環加熱技術,滿足不同材料對溫度的要求。混煉機采用 “四棱同步耐磨混煉室” 技術,效率高、耗能低,塑化充分且分散均勻。喂料裝置采用獨特技術,可對混煉物料進行輔助混煉,并對單螺桿擠出機進行強制喂料,提升造粒效率和品質。雙錐螺桿和單螺桿的驅動均采用交流變頻技術,能適應各種工藝技術要求 。山東PE造粒機誠信合作切粒方式包括水拉條切粒、風冷模面熱切、水環切粒和水下切粒等。

雙螺桿造粒機的混煉工藝是其優勢所在。兩根螺桿在機筒內同步旋轉,物料從料斗進入后,在螺桿的嚙合和剪切作用下,迅速被輸送、混合、熔融和塑化。同向平行雙螺桿的嚙合結構使物料在機筒內停留時間更短,塑化效率更高,且能更好地實現物料分散和混合。例如,在制作功能母粒時,可將 PP、PA、ABS 等基礎樹脂與阻燃劑及其他助劑均勻混合,確保助劑在樹脂中充分分散,提升母粒功能性。通過調整螺桿的轉速、螺距和組合方式,可適應不同物料的混煉需求。

原料進入擠出機后,便進入加熱和熔融階段。雙螺桿擠出機通常采用電加熱、水冷卻的自動控溫方式,在機筒外部設置多個加熱區,可根據不同原料的熔融特性和生產要求,精確控制各區域的溫度。以常見的聚丙烯(PP)原料為例,其機筒溫度一般控制在 180 - 220℃,通過精確控制各區域溫度,使物料在螺桿的推動下,逐步從固態轉變為粘流狀態。在加熱過程中,物料受到螺桿的剪切和擠壓作用,進一步促進熔融。與單螺桿擠出機相比,雙螺桿擠出機的嚙合結構使物料在機筒內的停留時間更短,塑化效率更高,能更好地實現物料的熔融和分散,確保物料充分熔融,避免出現塑化不均的情況,為后續的擠出成型提供質量穩定的物料。轉鼓造粒機內,物料在轉鼓的帶動下不斷翻滾,同時添加粘結劑促進顆粒的形成。

技術創新是造粒機發展的重要驅動力。當前,新型、高效、節能的造粒設備不斷涌現。在螺桿設計上,研發人員不斷優化結構,提高物料的混煉和塑化效果,使造粒更加均勻、穩定。加熱系統也在不斷改進,電磁加熱等新技術的應用,大幅提高了能源利用率,降低了能耗。此外,自動化控制技術在造粒機中的應用越來越廣闊,通過傳感器和智能控制系統,實現對溫度、壓力、轉速等參數的精確控制,不僅提高了生產效率,還保證了產品質量的穩定性。未來,隨著科技的不斷進步,造粒機將朝著智能化、數字化方向進一步發展,實現更高的生產效率和更好的產品性能。造粒機的自動化程度越來越高,通過 PLC 控制系統實現對設備的遠程監控和操作。河南炭黑造粒機設備

農業領域,造粒機用于制造化肥顆粒、農藥顆粒、生物質肥料顆粒等。江蘇密煉機造粒機調試

在農業領域,造粒機的應用也日益廣闊。一方面,化肥造粒機的發展至關重要。傳統的粉狀化肥在使用過程中容易造成養分流失、利用率低等問題。通過造粒機將化肥制成顆粒狀,不僅便于儲存、運輸和使用,還能提高化肥的利用率,減少對環境的污染。隨著農業現代化的推進,對高效、環保的化肥顆粒需求不斷增加,推動了化肥造粒機的發展。另一方面,在生物質肥料、土壤改良劑等領域,造粒機也發揮著重要作用。將生物質原料制成顆粒肥料或土壤改良劑,有助于提高土壤肥力,促進農業可持續發展,進一步擴大了造粒機在農業領域的市場需求。江蘇密煉機造粒機調試

- 湖南塑料色母造粒生產線售后服務 2025-07-03

- 江蘇雙螺桿單螺桿造粒生產線客服電話 2025-07-03

- 山東炭黑片材機功率 2025-07-03

- 江蘇高速密煉機設備價錢 2025-07-03

- 上海高填充色母造粒生產線多少錢 2025-07-03

- 河南色母粒色母造粒生產線應用范圍 2025-07-03

- 山東密煉機色母造粒生產線圖片 2025-07-03

- 湖南單螺桿單螺桿造粒生產線保養 2025-07-03

- 四川實驗片材機維修 2025-07-03

- 江蘇進口單螺桿造粒生產線功率 2025-07-03

- 附近哪里有變頻器維修推薦 2025-07-04

- 吳中區定制光柵尺銷售廠 2025-07-04

- 四川工業裹包機哪里買 2025-07-04

- 濱湖區自動化控制系統是什么 2025-07-04

- 江蘇國產尼龍制品調濕水處理設備型號 2025-07-04

- 佛山天然氣鍋爐委托運營 2025-07-04

- 山西進口準干式切削系統應用 2025-07-04

- 普陀區定做土壤修復服務24小時服務 2025-07-04

- 重慶CCC球體品牌 2025-07-04

- 嘉興高揚程離心泵現貨 2025-07-04