江蘇密煉機造粒機工藝

在開啟單螺桿造粒機前,全方面細致的檢查是確保后續生產順利進行的基礎。首先,需對設備外觀進行檢查,查看是否有部件松動、損壞或異常變形等情況,及時清理設備表面的雜物和灰塵,防止其進入設備內部影響生產。接著,檢查電源及電纜,確保連接牢固,無破損、短路等安全隱患,為設備穩定運行提供可靠的電力支持。還要檢查潤滑油的液位和質量,若潤滑油不足或變質,需及時補充或更換,保證設備各傳動部件得到良好的潤滑,減少磨損。同時,確認冷卻水系統通暢,水壓正常,避免設備在運行過程中因過熱而損壞。此外,對于螺桿、機筒、模具等關鍵部件,要檢查其磨損情況,若磨損嚴重,應及時更換,以保證造粒質量。蒸汽加熱適用于對溫度穩定性要求較高的造粒工藝。江蘇密煉機造粒機工藝

工作時,物料先通過自動提升機被送入雙錐喂料機,接著錐雙將物料強制均勻加入主機螺桿。在螺桿的壓縮與剪切以及外加熱的共同作用下,物料受到混煉和塑化,溫度和壓力逐步升高,呈現出粘流狀態。隨后,物料以一定的壓力通過機頭、擠出切粒,得到所需形狀的粒子。在這個過程中,主機料筒采用電加熱、水冷卻的方式自動控制機筒溫度,螺桿芯部可通水(油)冷卻,以此控制螺桿溫度。機頭還裝有測試熔溫熔壓的壓力傳感器,用于實時監測機頭處物料的狀態 。江蘇密煉機造粒機工藝水拉條切粒適用于填充比例較低的物料,顆粒形狀規整,表面光滑。

原料的預處理是單螺桿造粒的重要環節。對于塑料原料,篩選工序不可或缺,通過振動篩可有效去除混入其中的金屬碎屑、石子等雜質,防止這些雜質在后續加工中劃傷螺桿、機筒,或者導致模具堵塞,影響造粒質量和設備壽命。對于吸濕性強的原料,如聚酰胺(PA),干燥處理至關重要。一般采用熱風干燥機,將溫度控制在 80 - 120℃,干燥 2 - 4 小時,使原料水分含量降至 0.1% 以下,避免水分在高溫加工過程中引發原料水解、氣泡等問題。處理后的原料利用自動提升機輸送至雙錐喂料機,確保物料均勻、穩定地進入單螺桿主機,為后續造粒提供良好條件。

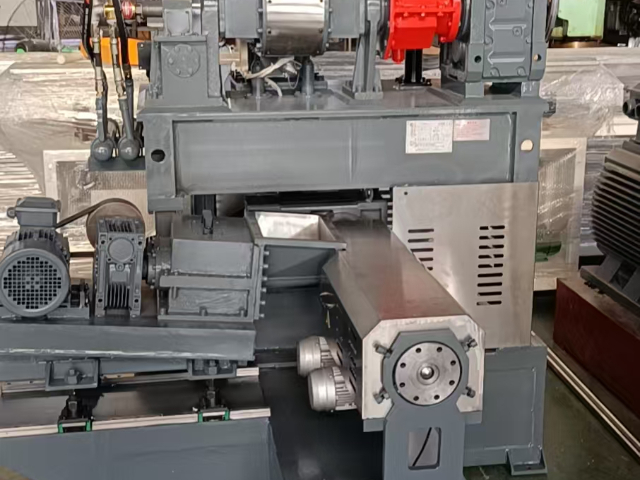

單螺桿造粒機主要由螺桿、機筒、料斗、機頭和模具等部件構成。螺桿是關鍵的部件,通常由高硬度耐腐蝕的合金鋼制成,它一般分為加料段、壓縮段和均化段。加料段底徑較小,負責將原料穩定輸送到后續階段;壓縮段底徑變化,主要作用是壓實、熔融物料并建立壓力;均化段則把壓縮段已熔物料定量定溫地擠到螺桿前端。機筒是金屬圓筒,選用耐熱、耐壓強度高、堅固耐磨且耐腐蝕的合金鋼或內襯合金鋼的復合鋼管制成,與螺桿協同工作,實現對塑料的粉碎、軟化、熔融、塑化、排氣和壓實,并向成型系統連續均勻輸送膠料。料斗底部設有截斷裝置,方便調整和切斷料流,側面還裝有視孔和標定計量裝置。機頭由合金鋼內套和碳素鋼外套組成,內裝成型模具,其作用是將旋轉運動的塑料熔體轉變為平行直線運動,均勻平穩地導入模套,并賦予塑料必要的成型壓力 。在選擇造粒機時,需要考慮物料的性質、生產規模、產品要求、設備成本等因素。

雙螺桿生產工藝的起始環節是原料準備與預處理。在準備原料時,需確保其符合工藝要求,無雜質、無污染,這是保證產品質量的基礎。對于塑料原料,常見的雜質如金屬碎屑、石子等,會在后續加工中損壞設備,影響產品質量,因此需通過篩選工序去除,如使用振動篩進行篩選。同時,原料的濕度、溫度也需嚴格控制在規定范圍內,例如對于吸濕性較強的聚酰胺(PA)原料,其水分含量過高會在高溫加工時引發水解、氣泡等問題,一般需采用熱風干燥機在 80 - 120℃下干燥 2 - 4 小時,將水分含量降至 0.1% 以下。此外,按照產品配方要求,準確稱取各種原料并進行混合,對于添加了助劑的原料,如制作功能母粒時添加阻燃劑等,混合均勻尤為重要,可通過攪拌設備充分攪拌,確保助劑在基礎樹脂中均勻分散,為后續生產提供穩定的物料條件。造粒機的冷卻系統用于控制物料和設備的溫度,防止過熱導致產品質量下降或設備損壞。安徽PET造粒機招商加盟

新型造粒機采用高效節能的加熱系統和冷卻系統,降低能源消耗。江蘇密煉機造粒機工藝

除了傳統的塑料造粒,造粒機在新興材料領域展現出巨大的發展潛力。在復合材料領域,將不同材料復合制成具有特殊性能的顆粒,用于航空航天、汽車制造等行業,對造粒機的混煉和成型技術提出了更高要求,也為造粒機企業帶來了新的市場機會。在納米材料領域,制備納米級別的顆粒需要高精度的造粒設備,這促使造粒機技術不斷突破。還有 3D 打印材料的造粒,隨著 3D 打印技術的普及,對適用于 3D 打印的顆粒材料需求增加,造粒機可以生產出滿足 3D 打印要求的顆粒,拓展了自身的應用領域。江蘇密煉機造粒機工藝

- PET色母造粒生產線配件 2025-07-05

- 福建高速造粒機產品介紹 2025-07-05

- 河北PET色母造粒生產線設備價錢 2025-07-05

- 湖北高速雙階造粒生產線哪家好 2025-07-05

- 河南色母粒密煉機功率 2025-07-05

- PE片材機服務 2025-07-05

- 塑料雙階造粒生產線哪家好 2025-07-05

- 湖南單螺桿雙階造粒生產線怎么樣 2025-07-05

- 重慶進口色母造粒生產線設備 2025-07-05

- 雙階造粒生產線咨詢報價 2025-07-05

- 內蒙冶金滾筒爐設備廠家 2025-07-05

- 上饒dz振動錘出售 2025-07-05

- 湖北正壓密相配料系統廠家 2025-07-05

- 川消防爆電磁閥裝置 2025-07-05

- 吉林節能氫能源電機廠家推薦 2025-07-05

- 建鄴區新能源碳鋼反應釜 2025-07-05

- 蘇州卷卷貼分切機設備 2025-07-05

- 河北機械高速數控龍門銑哪家強 2025-07-05

- 林芝豪華微高壓氧艙廠家 2025-07-05

- 晉城電氣柜螺柱焊機常見問題 2025-07-05