鄂爾多斯環型鐵芯生產

在壓力傳感器中,鐵芯常與彈性元件配合形成磁路系統。當壓力作用于彈性膜片時,膜片帶動鐵芯產生微小位移,導致氣隙大小發生改變,磁路的磁阻隨之變化。此時,線圈中的感應電壓會出現相應的數值變動,通過測量這一變動即可反推出壓力的大小。鐵芯表面的處理工藝也會對性能產生影響,比如經過退火處理后,材料內部的應力得到釋放,磁滯回線變得更窄,在反復磁化過程中能量損耗進一步降低,使得傳感器在長期使用中保持穩定的輸出特性。

中磁鐵芯,應用于多種電子設備,性能優異。鄂爾多斯環型鐵芯生產

鐵芯

車載位移傳感器中的鐵芯,其運動精度與汽車部件的位置反饋密切相關。這類鐵芯通常與推桿相連,隨著部件位移帶動鐵芯在線圈中滑動,通過磁通量的變化轉化為電信號。鐵芯采用實心圓柱結構,材質為純鐵,純鐵具有較高的磁導率,能增強與線圈的電磁感應。鐵芯的直徑需與線圈內徑匹配,間隙保持在-毫米,過大的間隙會導致磁通量損失,過小則可能因摩擦阻力影響位移傳遞。鐵芯表面會進行鍍鉻處理,鉻層厚度為2-3微米,既能提高表面硬度減少磨損,又能防止生銹。為了確保鐵芯運動的直線性,其兩端會安裝導向軸承,軸承的徑向跳動把控在毫米以內,避免鐵芯傾斜導致信號波動。在傳感器安裝時,鐵芯的軸線需與部件運動方向保持一致,偏差超過1度就可能使鐵芯與線圈發生單邊摩擦,因此安裝過程中會使用水平儀校準,確保角度誤差在允許范圍內。此外,鐵芯的長度需覆蓋部件的上限位移量,通常會在鐵芯兩端設置限位塊,防止過度位移導致鐵芯脫離線圈。 臨沂光伏逆變器鐵芯供應商硅鋼片疊層方式影響鐵芯磁場均勻性。

在電力系統中,鐵芯是變壓器、電抗器等設備實現能量轉換的關鍵。變壓器的鐵芯由閉合磁路構成,當原線圈通入交變電流時,鐵芯中產生交變磁通,使副線圈感應出電壓,實現電壓等級的轉換。鐵芯的磁導率越高,磁路的磁阻越小,能量損耗越低,因此大容量變壓器多采用高磁感冷軋硅鋼片。在電機中,定子和轉子鐵芯形成的磁路為電磁力提供了路徑,轉子鐵芯通過電磁感應產生轉矩,驅動電機運轉。此外,互感器的鐵芯能將高電壓、大電流按比例轉換為低電壓、小電流,供測量和保護裝置使用。鐵芯的性能直接關系到電力設備的效率、噪音和壽命,例如鐵芯飽和會導致變壓器輸出電壓畸變,影響電網穩定性。

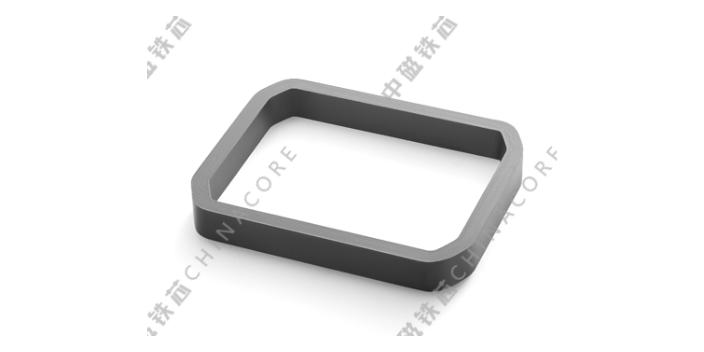

車載傳感器鐵芯的磁路設計需根據不同類型傳感器的磁場特性進行針對性優化。在磁電式傳感器中,鐵芯通常被設計成閉合環形,這種結構能使磁場形成完整回路,減少磁力線外泄。環形鐵芯的內徑與外徑比例一般把控在1:左右,這一比例經過多次測試驗證,能在保證磁路長度的同時,避免鐵芯體積過大。鐵芯上會預留線圈纏繞槽,槽的深度和寬度根據線圈匝數確定,槽壁的傾斜角度設計為5度,方便線圈的纏繞和固定。對于需要速度響應的傳感器,鐵芯的磁路中會增設氣隙,氣隙的大小根據響應速度要求調整,通常在-毫米之間,氣隙過大雖能加快響應但會降低磁場強度,氣隙過小則會延緩響應速度。此外,鐵芯的拐角處會采用圓弧過渡,半徑不小于毫米,避免直角導致的磁場集中,確保磁場分布均勻。 高效鐵芯,確保電機高效、穩定、安全運行。

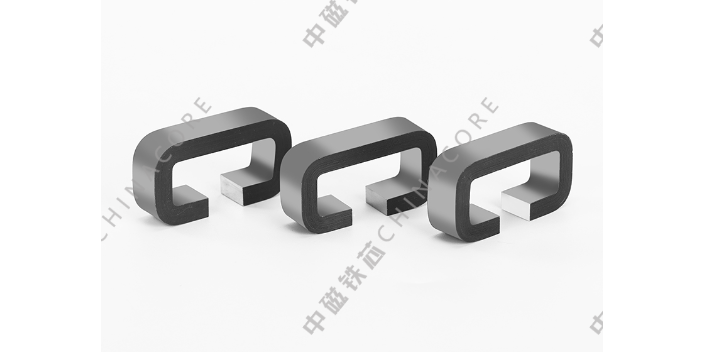

在車載氧傳感器中,鐵芯的構造設計與化學反應的監測需求緊密相關。這類鐵芯多采用U型結構,兩側分別纏繞線圈,形成對稱的磁路。U型鐵芯的開口處會安裝陶瓷感應元件,當廢氣中的氧含量變化時,元件的電阻發生改變,進而影響線圈中的電流,鐵芯則通過磁耦合將這一變化傳遞給信號處理單元。鐵芯的開口寬度需與陶瓷元件的尺寸匹配,通常間隙保持在毫米以內,過寬會導致磁場分散,過窄則可能因元件熱脹冷縮擠壓鐵芯。鐵芯與陶瓷元件的連接部位采用耐高溫膠粘合,這種膠能在-40℃至150℃的溫度范圍內保持粘性,避免汽車行駛中因顛簸出現松動。此外,U型鐵芯的底部會設計散熱孔,幫助散發陶瓷元件工作時產生的熱量,防止鐵芯因長期高溫導致磁性能下降。為了減少廢氣中雜質對鐵芯的腐蝕,鐵芯表面會鍍一層鎳,鎳層厚度把控在5微米左右,既不影響磁路傳導,又能形成效能的防護屏障。 鐵芯材質獨特,具有良好的導熱性。中衛硅鋼鐵芯生產

鐵芯,作為電磁設備的中心部件,承載著傳導磁場、增強磁性的重要任務。鄂爾多斯環型鐵芯生產

鐵芯在電機里同樣是主要部件,深刻影響著電機的性能。在電動機中,定子和轉子往往都包含鐵芯結構。定子鐵芯通過硅鋼片疊成,其內部開槽用于放置繞組,當繞組通入電流產生旋轉磁場,轉子鐵芯在磁場作用下轉動,實現電能到機械能的轉換。鐵芯的性能會直接影響電機的效率和出力。若鐵芯的磁滯損耗過大,電機運行時會消耗更多電能,轉化為熱量,不僅浪費能源,還可能因溫升過高影響電機壽命。在新能源汽車的驅動電機中,對鐵芯的要求更高,需要它在高轉速、高頻次的運行工況下,依然保持良好的磁性能和低損耗,這樣才能提升電機效率,增加車輛的續航里程。可以說,鐵芯的質量和設計,是推動電機技術發展、滿足不同應用場景需求的重要因素。鄂爾多斯環型鐵芯生產

- 邵陽異型鐵芯哪家好 2025-07-31

- 三沙階梯型鐵芯銷售 2025-07-31

- 南通UI型鐵芯批量定制 2025-07-31

- 鶴崗交直流鉗表鐵芯定制 2025-07-31

- 荊門環型切氣隙鐵芯銷售 2025-07-31

- 云南變壓器鐵芯哪家好 2025-07-31

- 蚌埠CD型鐵芯供應商 2025-07-31

- 中國澳門交直流鉗表鐵芯廠家 2025-07-31

- 欽州環型鐵芯 2025-07-31

- 湛江O型鐵芯電話 2025-07-31

- 河東區鋁用鉆頭采購 2025-07-31

- 云南304異徑彎頭廠家供應 2025-07-31

- 液壓冷藏車離合器型號 2025-07-31

- 環槽鉚釘哈克槍SF32 2025-07-31

- 浙江海洋工程彎頭報價 2025-07-31

- 金華什么是擋圈批發 2025-07-31

- 花都區定制銅編織帶 2025-07-31

- 金華洗衣池模具設計 2025-07-31

- 揚州虎克鉚槍7304 2025-07-31

- 黑龍江槽型模壓門板鋼板批發 2025-07-31