陜西全夾套球閥

浮動球閥(Floating Ball Valve)的球體在介質壓力作用下產生軸向位移,壓緊下游閥座實現密封。其結構特點為:球體*通過閥桿單點固定,上游側留有活動間隙(約0.5~1.0mm)。當閥門關閉時,介質壓力推動球體向下游閥座移動,形成自緊式密封。該設計簡單可靠,適用于DN50以下、PN40以下工況,但高壓下可能因球**移過大導致操作扭矩激增,需限制使用壓力。 分體式閥體(Split Body)由左右兩片或三片法蘭通過螺栓固定,便于內部組件維修更換,適用于DN50以上口徑,但承壓能力受連接面密封限制(比較高PN100);一體式閥體(One-Piece Body)采用整體鍛造或鑄造工藝,無中法蘭泄漏風險,可承受PN160~PN420高壓,但維修時需從管道拆卸,常見于化工高壓反應系統。例如,API 6D標準規定,Class 1500及以上閥門必須采用一體式結構以確保完整性。卡箍連接便于衛生級球閥的快速拆卸。陜西全夾套球閥

氧氣球閥采用全不銹鋼結構(SS316L),所有部件經嚴格脫脂的處理(殘留油脂量<25mg/m2)。其特殊的設計包括:防靜電裝置的確保球體與閥體間電阻<10Ω;銅合金閥座避免機械火花的;慢開慢閉的機構(開啟時間≥15秒)防止絕熱壓縮的引燃。根據GB/T16912標準,閥門需通過氧氣沖擊的試驗(在13.8MPa氧氣壓力下反復啟閉100次無異常)。某鋼鐵廠氧氣管線采用的DN200氧氣球閥,經過特殊表面處理(Ra≤0.4μm),使著火風險降低90%。上海球閥源頭快速切斷球閥,緊急時刻迅速響應,保障生產安全。

固定球閥(Trunnion Mounted Ball Valve)的**特征在于球體通過上下兩根剛性支撐軸(Trunnion)固定在閥體內,形成雙點機械約束。這種設計將介質壓力產生的側向推力分散至閥體與支撐軸,***降低操作扭矩(較浮動球閥減少40%~60%)。在高壓工況(如PN420/Class 2500)下,球體與閥座間通過碟形彈簧預緊力實現初始密封,介質壓力進一步強化密封接觸應力。例如,某天然氣長輸管線項目中,DN600固定球閥在9.0 MPa壓力下的啟閉扭矩*2800 N·m,而同等工況浮動球閥需4800 N·m。根據API 6D標準,固定球閥需通過4倍額定壓力的殼體強度測試,確保支撐軸與閥體連接處無塑性變形。

在煤化工或礦漿輸送管線中,固定球閥需應對高磨損與顆粒卡塞風險:流道硬化:球體與閥座表面等離子噴涂碳化鎢(WC-12Co,厚度≥0.5mm),硬度≥70HRC;自清潔設計:閥座與球體接觸面采用銳角刃邊結構,在啟閉過程中刮除附著顆粒;注脂系統:配置雙通道注脂閥(如SWIRE®SVS),定期注入高粘度阻垢潤滑脂(NLGI2級);排污口設置:閥腔底部安裝DN20排污閥,定期排出沉積物。某煤制油項目的氣化爐鎖斗閥采用DN200固定球閥,通過上述優化,將維修間隔從3個月延長至2年,磨損率降低80%。V型球閥的V型切口設計可實現精確流量調節。

現代固定球閥正加速向智能化轉型,**功能包括:狀態監測:內置振動傳感器(如壓電式加速度計)與溫度變送器,實時采集閥桿扭矩、軸承溫度數據;數據分析:通過邊緣計算模塊(如ABBAbility?)進行故障模式識別,預測密封壽命與維護周期;遠程控制:支持ModbusRTU或HART協議,與DCS/SCADA系統無縫對接;數字孿生:基于ANSYSMechanical構建三維力學模型,模擬高壓沖擊下的應力分布。某智能管網項目中,Class1500固定球閥通過預測性維護系統,將非計劃停機減少45%,維護成本下降30%。全通徑球閥的Cv值接近理論最大值。上海襯氟球閥

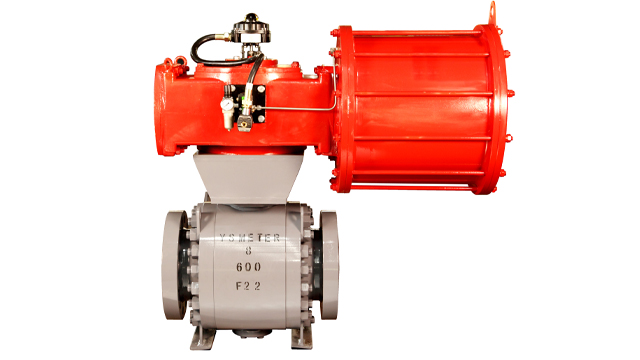

Class 600球閥可承受10MPa以上的壓力。陜西全夾套球閥

石油天然氣球閥是油氣輸送系統中的關鍵控制設備,其設計必須滿足高壓、耐腐蝕、零泄漏等嚴苛要求。這類球閥通常采用固定球結構(Trunnion Mounted Design),通過上下支撐軸分散介質壓力,***降低操作扭矩。閥體多采用ASTM A105或A694 F60鍛鋼材質,經正火+回火熱處理以提高機械性能。密封系統采用金屬硬密封(如司太立合金堆焊)與彈性閥座組合,既保證高壓密封性(可達Class 1500/PN420),又能適應管道應力變形。典型應用包括:長輸管線截斷閥需通過API 6D認證,具備全通徑設計以允許清管器通過;井口裝置球閥需滿足API 6A標準,抗硫化氫腐蝕(NACE MR0175);LNG接收站用**溫球閥則需符合BS 6364標準,在-196℃下保持密封性能。陜西全夾套球閥

- 高純氮氣發生器維修 2025-07-04

- 特殊鋼光譜儀成分分析儀器 2025-07-04

- 南京全自動金相精密切割機價錢 2025-07-04

- 四川長線工程熔接機現貨 2025-07-04

- 寧夏智能化明渠流量計 2025-07-04

- 上海常用儀器儀表銷售調試 2025-07-04

- 南京老化房設備 2025-07-04

- 大連精密金相磨拋機企業 2025-07-04

- 河北手推車工業烘箱聯系方式 2025-07-04

- 力標準試驗機價格 2025-07-04