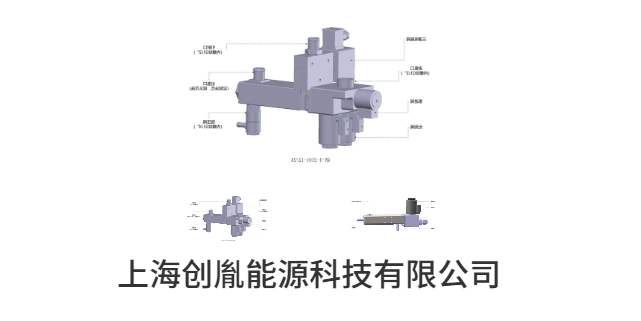

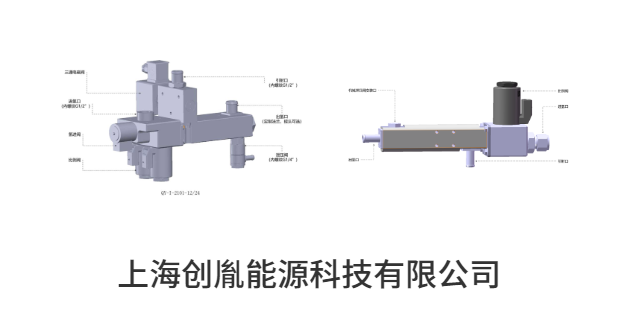

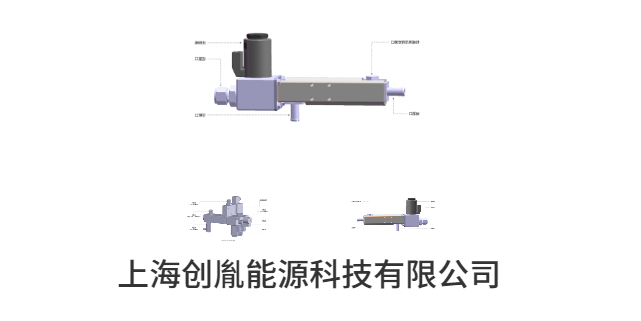

成都單引射器原理

從產業鏈視角看,耐氫脆材料的規模化應用是降低燃料電池系統全生命周期成本的關鍵環節。316L不銹鋼作為成熟工業材料,其生產工藝和供應鏈體系已高度完善,能夠滿足車用燃料電池系統對部件量產的一致性要求。廠商通過開模機加技術,可將該材料加工為復雜流道結構,在控制采購成本的同時實現引射器尺寸與功率需求的匹配。此外,材料的耐腐蝕特性減少了后期維護頻率,避免因頻繁更換部件導致的系統停機損失。這種從材料選型到生產落地的閉環優化,不提升了氫能產業鏈的供應穩定性,更為大功率燃料電池的商業化推廣提供了基礎保障。需滿足抗氫脆系數≤1.5、耐腐蝕等級A級、熱導率≥15W/m·K等要求,保障燃料電池系統極端工況可靠性。成都單引射器原理

開發一套統一的控制系統,將氫引射器的流量調節和電堆的運行參數進行協同控制。通過傳感器實時監測電堆的電流、電壓、溫度以及氫氣的壓力、流量等參數,控制系統根據這些參數自動調節引射器的工作狀態,確保電堆在不同工況下都能獲得穩定的氫氣供應。提升系統效率:集成化設計減少了氫氣傳輸過程中的壓力損失和泄漏風險,使氫氣能夠更高效地到達電堆反應區域,提高了氫氣的利用率和電堆的發電效率。同時,引射器與電堆的協同工作能夠更好地匹配電堆的動態響應需求,在車輛加速、減速等變工況下,快速調整氫氣供應,提升系統的整體性能。江蘇電密Ejecto供應需耐受重整氣雜質,特殊涂層氫引射器可處理含CO?的混合氣,保障系統用氫純度≥99.97%。

氫引射器與電堆的集成化設計涉及到流體力學、傳熱學、電化學等多學科的交叉融合,需要企業具備深厚的技術積累和強大的研發能力。例如,在流場協同設計中,要精確模擬氫氣在復雜流道中的流動和反應過程,需要先進的數值模擬軟件和高性能的計算設備。集成化設計使得系統的結構和功能更加復雜,其可靠性和耐久性需要經過大量的實驗驗證。在實際應用中,氫燃料電池系統需要在不同的環境條件下(如高溫、低溫、高濕度等)和工況下(如頻繁啟停、變載運行等)穩定運行,這對集成化系統的可靠性提出了極高的要求。目前氫燃料電池行業關于氫引射器與電堆集成化設計的標準和規范還不夠完善,企業在設計和生產過程中缺乏統一的指導和參考。這不增加了企業的研發成本和風險,也不利于行業的規范化發展和產品的市場推廣。

合理的密封結構設計是實現高壓密封的關鍵。傳統的密封結構在高壓下可能無法提供足夠的密封力,導致密封失效。例如,一些簡單的平面密封結構,在高壓氫氣作用下,密封面容易出現間隙,氫氣會從中泄漏。需要設計復雜的密封結構,如多級密封、唇形密封等,以增加密封的可靠性。低溫啟動時,密封結構的收縮特性會影響密封性能。不同材料在低溫下的收縮率不同,如果密封結構設計不合理,各部件之間的配合會出現問題。例如,密封件與密封槽之間的間隙可能會因低溫收縮而增大,導致氫氣泄漏,影響氫引射器的低溫啟動性能。通過文丘里管流道聲學優化,氫引射器使大功率燃料電池系統運行噪音低于45dB,滿足醫院等場景的低噪音要求。

在燃料電池系統中,未反應的氫氣需要被回收并重新輸送回燃料電池堆,以提高氫氣的利用率。氫引射器通過引射作用實現氫氣的循環,避免了使用機械循環泵,降低了系統的能耗和復雜性。氫引射器能夠調節進入燃料電池堆的氫氣壓力和流量,確保氫氣在電池堆內均勻分布,為燃料電池的穩定運行提供保障。氫引射器通過實現氫氣的循環利用,氫引射器減少了氫氣的浪費,提高了燃料電池系統的整體效率。研究表明,采用高效氫引射器的燃料電池系統,氫氣利用率可提高至 95%以上。它與傳統的機械循環泵相比,氫引射器沒有運動部件,結構簡單,因此具有更高的可靠性和更低的維護成本。這對于燃料電池在交通運輸、分布式發電等領域的應用至關重要。氫引射器在堿性燃料電池中的適配難點?廣州氫能引射器尺寸

采用基于遺傳算法的多目標優化,在保證引射當量比前提下,使氫引射器壓降降低18%,提升系統效率。成都單引射器原理

引射器的重要優勢在于其全靜態流道結構設計,完全摒棄了傳統氫氣循環泵所需的電機、軸承等運動部件。通過文丘里管幾何構型的優化,高壓氫氣在噴嘴處形成高速射流,利用動能與靜壓能的轉換主動吸附尾氣中的未反應氫氣,實現氣態工質的被動循環。這種設計消除了機械泵的電磁驅動能耗及運動部件摩擦損耗,使系統寄生功耗趨近于零。同時,緊湊的流道集成使引射器體積為機械泵的1/3,降低了對車載空間的占用需求,為燃料電池系統的輕量化布局提供可能。成都單引射器原理

- 上海中低溫SOFC材料廠商 2025-07-29

- 浙江AEMWE電解槽功率 2025-07-29

- 廣州效率Electrolyzer概述 2025-07-29

- 廣州效率Electrolyzer尺寸 2025-07-28

- 上海二氧化鋯材料原理 2025-07-28

- 上海文丘里管Ejecto作用 2025-07-28

- 成都高溫SOFC材料廠家 2025-07-28

- 江蘇大功率電解槽供應 2025-07-28

- 成都寬功率Ejecto流量 2025-07-28

- 浙江燃料電池電解槽價格 2025-07-28

- 普陀區儲能系統設備 2025-07-29

- 閔行區質量成品油罐區儲運供應 2025-07-29

- 佛山光伏發電儲能項目 2025-07-29

- 雨花臺區哪些風能設備 2025-07-29

- 雨花臺區美的美墅光儲充歡迎選購 2025-07-29

- 河北壓裂天然氣發電機組售后 2025-07-29

- 盤錦鋰電池鋰電池技術培訓聯系方式 2025-07-29

- 固高新能源光儲一體電池防護等級 2025-07-29

- 韶關分布式儲能費用 2025-07-29

- 長寧區商業儲能柜多少錢一臺 2025-07-29