新的PCBA生產(chǎn)加工排行

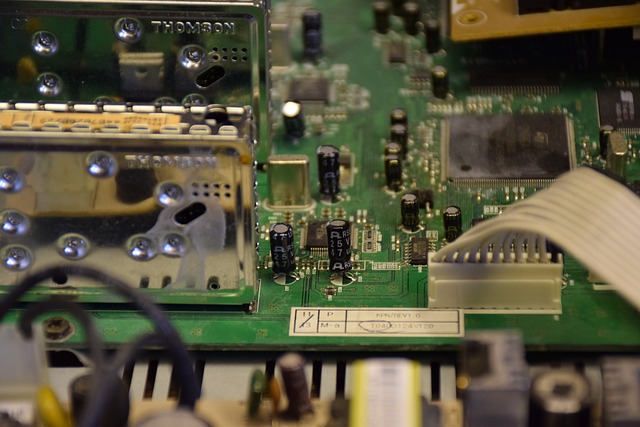

***潛能技能升級與精益理念技術培訓體系:定期舉辦崗位技能培訓與質量意識教育,提升員工操作熟練度,減少失誤與返工,增進團隊協(xié)作精神。精益生產(chǎn)文化:普及精益生產(chǎn)原理,發(fā)動全員參與流程改進提案活動,識別并消弭各類浪費點,如等待、過度加工、不必要的移動等,營造持續(xù)改善氛圍。四、綠色制造:節(jié)能降碳,綠色發(fā)展**工藝與能源監(jiān)控綠色生產(chǎn)實踐:采用低污染、低能耗的制造工藝,如無鉛焊接、清潔溶劑清洗,減少溫室氣體排放,提升產(chǎn)品環(huán)境適應性。能源效率管理:部署實時能源監(jiān)控系統(tǒng),分析能耗數(shù)據(jù),發(fā)掘節(jié)能空間,優(yōu)化設備運行參數(shù),實施能效標識與獎勵制度,激發(fā)員工節(jié)能動力。結論:資源整合的藝術綜上所述,SMT加工中的資源優(yōu)化涉及物料鏈、生產(chǎn)線、人才庫與環(huán)境面的***考量。唯有秉持“精打細算”與“綠色先行”的雙軌策略,才能在保障產(chǎn)品質量的同時,達成成本**小化與收益**大化的雙贏局面。面對未來的不確定性挑戰(zhàn),企業(yè)須不斷創(chuàng)新管理理念,深化精益思想,構建敏捷響應機制,以持續(xù)優(yōu)化資源配比,搶占市場先機,**行業(yè)發(fā)展潮流。愿本篇解析能為業(yè)界同仁點亮靈感火花,共同繪制出一幅幅資源利用效率與經(jīng)濟效益齊飛的美好畫卷。精細的PCBA生產(chǎn)加工帶來完美的產(chǎn)品。新的PCBA生產(chǎn)加工排行

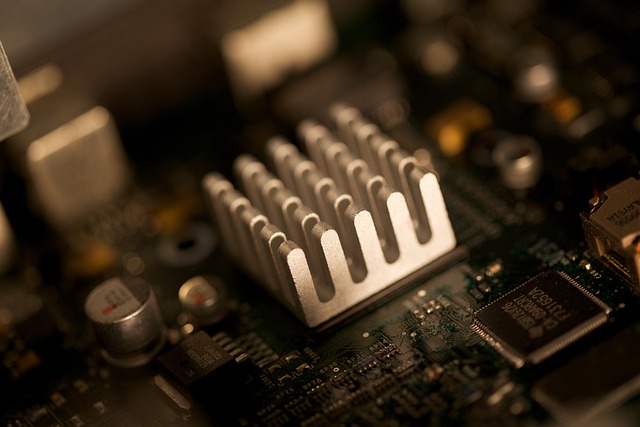

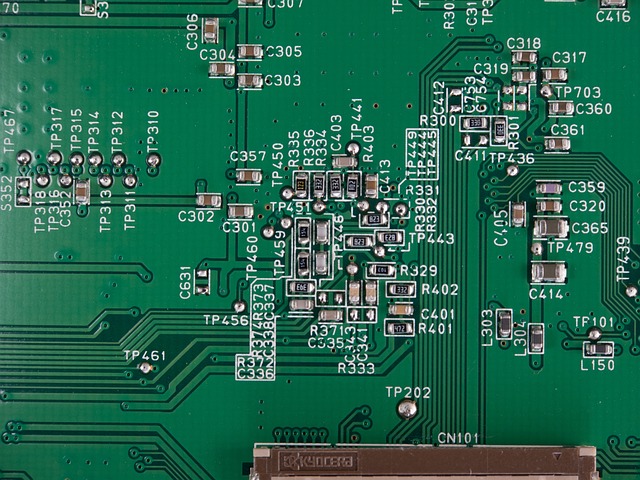

如何借助SMT工藝提升產(chǎn)品耐用性:五大實戰(zhàn)攻略在電子產(chǎn)品制造領域,SMT(SurfaceMountTechnology,表面貼裝技術)加工不僅是制造流程的**環(huán)節(jié),更是決定產(chǎn)品可靠性和性能穩(wěn)定性的關鍵。精心策劃的SMT工藝流程能夠***增強產(chǎn)品的耐久度,為消費者帶來更長久的價值體驗。以下是提升產(chǎn)品耐用性的五條實操策略,旨在引導制造商構建更***的標準。一、精良的PCB版圖規(guī)劃:奠定穩(wěn)固基石電路布局精細考量——在SMT加工前期,細致規(guī)劃電路板的布線,注重信號線長度、元件間隔、電源與地線分布,有效**信號干擾與EMI(電磁干擾),規(guī)避過熱**,從而夯實產(chǎn)品的穩(wěn)定根基。二、推薦元器件與材料:鑄造堅固內(nèi)核高標準元器件篩選——選用性能穩(wěn)定、壽命持久的電子元件,確保產(chǎn)品能夠在長時間內(nèi)維持高水平的工作狀態(tài)。質量基材與輔材甄選——投資于***的PCB板材、焊膏、膠粘劑和密封材料,有效減少故障發(fā)生率,加固產(chǎn)品耐用防線。三、嚴苛的生產(chǎn)流程監(jiān)管:鍛造精細工藝精密設備與技術加持——引入**裝配工具與焊接技術,配合嚴謹?shù)牟僮饕?guī)范,大幅度削減生產(chǎn)偏差,提升成品的一致性與可靠性。質量把關不留死角——構建***的質量監(jiān)督體系,覆蓋SMT各階段,包括元件貼裝、焊接及整機組裝。湖北大型的PCBA生產(chǎn)加工哪家強PCBA生產(chǎn)中的DFM檢查是什么?

如何在SMT加工中實現(xiàn)流程標準化在SMT加工領域,實現(xiàn)流程標準化被視為提升生產(chǎn)效率、確保產(chǎn)品質量、降低成本的關鍵之舉。標準化流程不僅減少了人為失誤的空間,更為生產(chǎn)一致性與可靠性提供了堅實保障。本文旨在深入探討SMT加工中實現(xiàn)流程標準化的要義及其實踐策略,為業(yè)界同仁獻策。一、流程標準化的深遠價值標準化流程之所以成為SMT行業(yè)的寵兒,歸根結底在于其無可比擬的優(yōu)勢:效率提升,生產(chǎn)提速規(guī)范操作:統(tǒng)一的操作步驟和標準讓生產(chǎn)人員迅速掌握作業(yè)要領,縮短學習曲線,加快生產(chǎn)節(jié)奏。質量保障,可靠輸出一致檢驗:標準化的質檢流程確保每件產(chǎn)品均達到既定標準,有效識別并糾正潛在缺陷,增進產(chǎn)品一致性和可靠性。成本控制,精益管理浪費減少:規(guī)避操作不當或流程變異帶來的額外開支,優(yōu)化生產(chǎn)步驟,降低材料消耗與重做成本,實現(xiàn)精益生產(chǎn)。培訓優(yōu)化,人才速成**教學:統(tǒng)一的操作流程與標準為新員工培訓鋪平道路,縮短上崗準備時間,降低人力成本,提升團隊整體效率。二、實現(xiàn)流程標準化的五大策略標準化流程的構建并非一蹴而就,它需要企業(yè)***、多層次的努力。以下策略可供借鑒:編纂詳盡操作手冊規(guī)范集結:撰寫詳盡的手冊。

分階段測試能***洞察組件在極端環(huán)境中的實際表現(xiàn)。即時**與數(shù)據(jù)解析:測試期間應全程監(jiān)控數(shù)據(jù)變化,借助**信息收集與分析軟件,實時解析測試結果,迅速識別**并做出響應。數(shù)據(jù)分析不僅有助于即時問題排查,還能指導后期設計改良方向。持續(xù)迭代與精進:極端環(huán)境測試是一個動態(tài)反饋過程。依據(jù)測試反饋與數(shù)據(jù)分析結果,適時修正SMT組件的設計與材質選擇,調(diào)整測試手法與策略,以持續(xù)提升組件在極端環(huán)境下的穩(wěn)健性。定期復盤與優(yōu)化是產(chǎn)品質量與效能不斷提高的根本途徑。總結綜上所述,應對SMT加工中的極端環(huán)境測試需求,須從設計材質、組件封裝、測試設備及方案著手,配合細致的測試計劃、多層次測試、即時監(jiān)控分析與持續(xù)優(yōu)化機制,方能***提升電子產(chǎn)品的環(huán)境適應能力,滿足高標準的質量與性能期待。通過上述策略的有效執(zhí)行,確保電子產(chǎn)品無論身處何種惡劣條件,皆能展現(xiàn)穩(wěn)定可靠的性能特質,迎合市場與行業(yè)的需求。小批量PCBA加工更適合采用快速打樣服務。

在SMT加工中預防焊接不良的有效策略有哪些SMT(SurfaceMountTechnology,表面貼裝技術)加工中的焊接不良不僅影響產(chǎn)品質量,還可能導致額外的成本支出和延誤交貨期。焊接不良的表現(xiàn)形式多樣,包括空焊、橋接、墓碑效應、少錫、多錫、冷焊等,它們可能由多種因素共同作用產(chǎn)生。為了有效預防焊接不良,可以從以下幾個關鍵環(huán)節(jié)入手:1.控制焊膏質量與管理選用合適的焊膏:根據(jù)具體的工藝條件(如PCB材質、元件種類、焊接溫度),選擇匹配的焊膏,確保良好的潤濕性和焊點成型。存儲與回溫:嚴格按照焊膏供應商推薦的儲存條件保存焊膏,確保回溫時間和溫度達標,避免焊膏性能下降。焊膏攪拌與印刷:在使用前充分攪拌焊膏,保證焊膏成分均勻;優(yōu)化焊膏印刷工藝,調(diào)整印刷機參數(shù),確保焊膏量適中且印刷精細。2.改善焊接工藝優(yōu)化回流焊曲線:精心設計回流焊溫度曲線,確保焊膏能平穩(wěn)融化、流動和凝固,避免過熱或冷卻速度過快。監(jiān)測爐溫:定期使用爐溫測試儀校準回流焊爐的溫度設置,確保實際溫度與設定值一致。清潔爐腔:保持回流焊爐腔的清潔,避免雜質影響傳熱效率或造成焊接不良。3.提升元件貼裝精度校正貼裝機參數(shù):根據(jù)元件大小、形狀和重量。PCBA生產(chǎn)加工,讓電子產(chǎn)品更可靠。江蘇性價比高PCBA生產(chǎn)加工哪里有

PCBA貼片加工和插件加工有什么區(qū)別?新的PCBA生產(chǎn)加工排行

形似直立的墓碑。成因:元件兩端的加熱速率不一致,導致一端先熔化,另一端仍然固定。焊盤設計不平衡,一側焊膏量多于另一側。6.錯位(Misalignment)表現(xiàn):元件相對于焊盤的位置偏移,導致焊點不在比較好位置。成因:貼裝機精度不足。元件進給時位置不穩(wěn)。焊膏印刷位置偏移。7.橋接(Bridging)表現(xiàn):相鄰焊點間有焊錫連通,造成電氣短路。成因:焊膏量過多,導致熔融狀態(tài)下焊錫流動至相鄰焊點。焊接溫度和時間控制不當,焊錫流動性增加。8.立碑(Head-in-Pad)表現(xiàn):類似于墓碑效應,但*出現(xiàn)在一端固定的元件上,如SOIC(SmallOutlineIntegratedCircuit,小外型集成電路)等。成因:元件兩端加熱不均衡。焊盤設計或焊膏分布不對稱。9.爆裂(Explosion)表現(xiàn):焊點在冷卻過程中突然爆裂,焊錫飛濺。成因:焊膏中含水量高,在加熱過程中水分蒸發(fā)形成高壓。焊接溫度過高,瞬間釋放大量蒸汽。了解這些焊接不良現(xiàn)象及其背后的成因,可以幫助SMT加工企業(yè)針對性地調(diào)整工藝參數(shù)、優(yōu)化物料選擇和加強過程控制,從而有效預防焊接不良,提高產(chǎn)品合格率。在實際生產(chǎn)中,應通過持續(xù)的質量監(jiān)測和數(shù)據(jù)分析,及時識別和解決潛在的焊接問題,確保SMT加工的穩(wěn)定性和可靠性。新的PCBA生產(chǎn)加工排行

- 江蘇有什么PCBA生產(chǎn)加工口碑好 2025-06-26

- 江西優(yōu)勢SMT加工廠怎么樣 2025-06-26

- 江蘇哪里有PCBA生產(chǎn)加工 2025-06-26

- 上海好的PCBA生產(chǎn)加工OEM加工 2025-06-26

- 浦東新區(qū)哪里SMT加工廠OEM加工 2025-06-26

- 湖北大型的PCBA生產(chǎn)加工評價好 2025-06-26

- 浙江新的PCBA生產(chǎn)加工榜單 2025-06-26

- 安徽定制SMT加工廠常見問題 2025-06-26

- 奉賢區(qū)性價比高PCBA生產(chǎn)加工有優(yōu)勢 2025-06-26

- 性價比高SMT加工廠OEM加工 2025-06-26

- 舟山智慧場景新零售貨柜 2025-06-26

- 作物幫農(nóng)業(yè)生產(chǎn)社會化服務saas軟件 2025-06-26

- 福建智慧城市數(shù)字化圖片 2025-06-26

- 棲霞區(qū)互聯(lián)網(wǎng)數(shù)據(jù)服務哪幾種 2025-06-26

- 深圳數(shù)據(jù)傳輸智能穿戴設備市場分析 2025-06-26

- 大興安嶺總賬管理系統(tǒng)U8軟件服務 2025-06-26

- 深度解析SaaS營銷的成本 2025-06-26

- 上海數(shù)字孿生天文館 2025-06-26

- 長沙國產(chǎn)工業(yè)平板電腦使用方法 2025-06-26

- 靜安區(qū)AndroidAPP開發(fā)特點 2025-06-26