湖北塑膠光纖塑膠線盤多材質

在家庭日常生活中,塑膠線盤也有著廣泛的應用。隨著家庭電器設備的不斷增多,各種電線和充電器也越來越多,容易出現纏繞、混亂的情況。塑膠線盤可以幫助家庭用戶整理和存放這些電線,使家居環境更加整潔美觀。例如,在家庭的書房中,電腦、打印機、路由器等設備的電線交織在一起,使用塑膠線盤可以將這些電線分類纏繞起來,固定在書桌下方或墻壁上,避免電線散落在地面上,影響行走安全。在客廳中,電視、音響、空調等設備的電線也可以用塑膠線盤進行收納,使客廳看起來更加整潔有序。此外,在家庭進行一些小型電器維修或DIY項目時,塑膠線盤可以方便地攜帶和使用各種電線。而且,塑膠線盤的價格實惠,是家庭日常收納電線的理想選擇。塑膠線盤的靜摩擦系數≥0.4,防止線纜在存放過程中因震動而松散。湖北塑膠光纖塑膠線盤多材質

在電線電纜行業,塑膠線盤是不可或缺的輔助工具。其主要作用包括線纜的收卷、存儲、運輸等。塑膠線盤的內徑與線纜的外徑需匹配,一般內徑為線纜外徑的 1.5-2 倍,以確保線纜在收卷過程中不會受到過度擠壓。線盤的寬度根據線纜的長度和直徑確定,一般為線纜外徑的 5-10 倍。在高速收線過程中,線盤的動平衡等級需達到 G6.3 級以上,以減少振動和噪音。塑膠線盤的表面應光滑,無毛刺和尖銳邊緣,避免劃傷線纜絕緣層。此外,線盤的耐溫性能需滿足線纜生產和使用過程中的溫度要求,例如在擠塑過程中,線盤需承受 150-200℃的高溫而不變形。在運輸過程中,塑膠線盤的抗沖擊性能至關重要,需能夠承受一定的跌落和碰撞而不損壞。湖北便攜式塑膠線盤客制化塑膠線盤的表面張力≥38mN/m,便于印刷標識,提升產品可追溯性。

汽車制造行業是一個高度自動化和精密化的行業,塑膠線盤在汽車生產過程中扮演著重要角色。汽車內部包含了大量的電線和電纜,用于連接各種電子設備和機械部件,塑膠線盤是這些線材存儲和供應的關鍵工具。在汽車生產線上,從車身焊接到內飾安裝,再到電子系統的調試,每一個環節都需要使用到電線。塑膠線盤可以將不同功能的電線進行分類存放,例如動力線、信號線、照明線等,方便工人按照生產流程有序地取用。在汽車電氣系統的安裝過程中,工人可以根據塑膠線盤上的標識快速找到所需的電線,減少尋找線材的時間,提高生產效率。此外,汽車制造行業對產品的質量和可靠性要求極高。塑膠線盤具有良好的耐候性和抗老化性能,能夠在汽車生產車間的高溫、高濕等環境下長期使用,不會對線材造成損害。而且,塑膠線盤的結構設計合理,能夠有效地防止線材在纏繞和展開過程中出現打結、斷裂等問題,保證汽車電氣系統的穩定運行。

針對通信線纜在城市內的短途周轉需求,享億實業推出了輕便型塑膠線盤。此線盤以改性聚丙烯(PP)為主要材質,通過添加玻璃纖維增強,在保證強度的同時,相比傳統金屬線盤重量減輕了 40%。線盤整體結構設計緊湊,尺寸規格多樣,盤體直徑從 500mm 到 1000mm 不等,可滿足不同長度通信線纜的周轉需求。在城市通信基站建設和維護過程中,工作人員需要頻繁將線纜從倉庫運輸至施工現場。輕便型塑膠線盤底部配備四個靈活的萬向輪,單個輪子承重可達 150kg,方便工人在城市街道、小區等場所快速移動線盤。而且,其材質具有良好的耐候性,能適應風吹日曬雨淋的戶外環境,確保通信線纜在短途周轉過程中的安全與穩定。塑膠線盤的脫模斜度≥1°,確保注塑成型后順利脫模,表面無瑕疵。

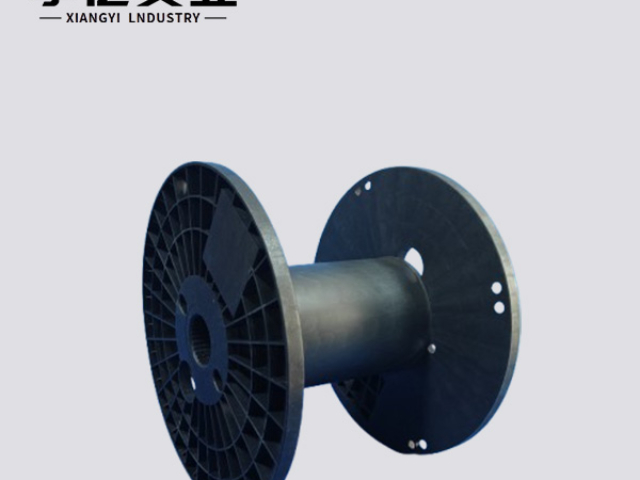

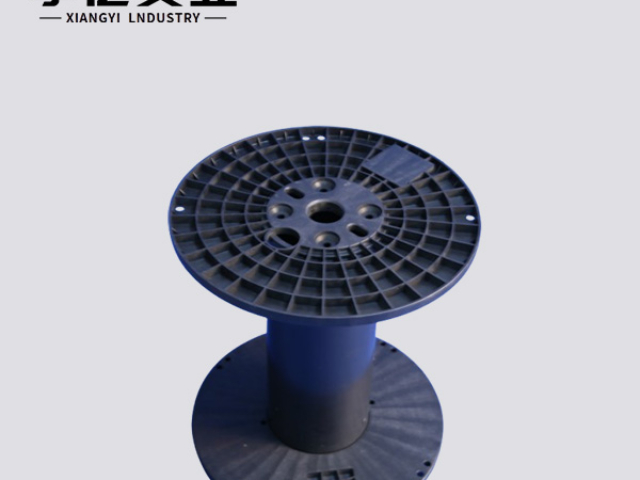

塑膠線盤是以高分子聚合物為基材制成的電線電纜收納工具,其主要功能是通過模塊化設計實現線纜的規整存儲與高效周轉。作為電線電纜生產、運輸及使用環節的關鍵輔助設備,塑膠線盤廣泛應用于拉絲機、絞線機、擠出機等設備配套,同時服務于建筑布線、通信基站、新能源汽車制造等場景。其設計突破傳統金屬線盤的重量與成本限制,通過輕量化結構與智能化升級,成為現代工業生產中不可或缺的物流載體。結構設計與材質特性1. 結構組成典型塑膠線盤采用"雙側板+筒體"焊接結構,部分高級產品集成軸套與導管系統。側板直徑范圍覆蓋200mm至1200mm,筒體厚度根據承載需求在3-8mm間調整。模塊化設計支持快速拆裝,例如可折疊式線盤在非工作狀態體積可縮減60%,明顯 降低倉儲成本。2. 材料體系主流材質包括:ABS(丙烯腈-丁二烯-苯乙烯):抗沖擊強度達22kJ/m2,耐溫范圍-25℃至80℃,適用于高頻振動環境。PS(聚苯乙烯):透光率88%-92%,質輕但抗沖擊性較弱,多用于光學儀器配套線盤。尼龍復合材料:摩擦系數0.15-0.25,耐磨性較普通塑料提升300%,適用于頻繁收放的場景。特殊工況下,采用玻璃纖維增強塑料(GFRP)可使線盤彎曲強度提升至150MPa,滿足重型線纜存儲需求。塑膠線盤外圓跳動≤0.2mm,保證高速放線時張力均勻,減少斷線風險。廣州環保型塑膠線盤批發

塑膠線盤采用卡扣式結構,組裝便捷,1 人 1 分鐘內即可完成組裝。湖北塑膠光纖塑膠線盤多材質

生產過程中,享億采用MES系統實現工藝參數實時監控,關鍵工序設置18道質量門禁。例如,在注塑環節,每30分鐘抽取一件產品進行破壞性測試,包括低溫沖擊試驗(-25℃/24h)、鹽霧腐蝕試驗(5%NaCl/96h)及動態疲勞測試(10萬次循環),確保產品壽命≥10年。在成品檢測階段,公司引入AI視覺檢測系統,通過深度學習算法識別0.05mm級表面缺陷,檢測效率較人工提升20倍,誤判率低于0.001%。客戶服務方面,享億建立“7×24小時”技術響應機制,配備由15名工程師組成的快速反應團隊。針對某客戶提出的“溫環境(-50℃)線盤抗裂需求”,團隊在48小時內完成材料改性與樣件試制,并通過-60℃極端測試,交付周期較行業平均縮短60%。此外,享億每年投入營收的5%用于客戶培訓,通過線上線下結合的方式開展“線盤管理最佳實踐”課程,已累計培養專業人才3000余名,助力客戶實現線纜管理效率整體提升40%。湖北塑膠光纖塑膠線盤多材質

- 梅州塑膠線盤多材質 2025-06-27

- 湖北通用型塑膠線盤多工藝 2025-06-27

- 湖北防火型塑膠線盤源頭直供 2025-06-27

- 深圳塑膠盤塑膠線盤廠家直銷 2025-06-27

- 深圳防爆線盤多工藝 2025-06-27

- 廣州塑膠盤塑膠線盤廠家直銷 2025-06-26

- 東莞線盤定制 2025-06-26

- 湖北定制型塑膠線盤多規格 2025-06-26

- 山東線盤批發采購 2025-06-26

- 茂名多色塑膠電塑膠線盤客制化 2025-06-26

- 浙江耐用性高PVC彩殼型號如何選擇 2025-06-27

- 廣東耐磨柱塞盤根價格 2025-06-27

- 浙江油壺分裝瓶選擇 2025-06-27

- 上海保溫外護廠家現貨 2025-06-27

- 湖南九角吹塑托盤回收 2025-06-27

- 贛州購買食用油桶工廠直銷 2025-06-27

- 江蘇耐磨柱塞盤根特質 2025-06-27

- 連云港帶拎擋塑料周轉箱哪家性價比高 2025-06-27

- 佛山環保無毒陶瓷化硅膠復合布24小時服務 2025-06-27

- 撫州購買食用油桶廠家 2025-06-27