廣東物料管理模具制造管理系統模具信息

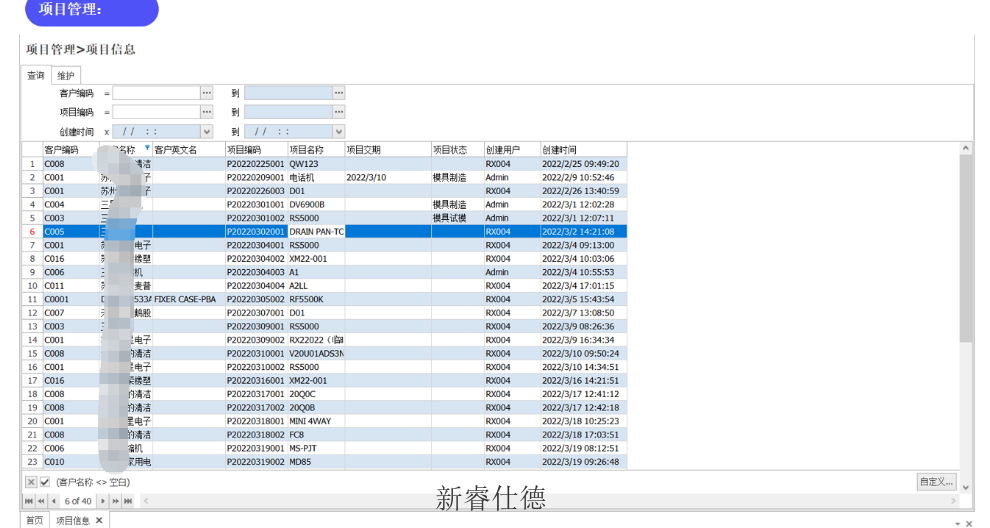

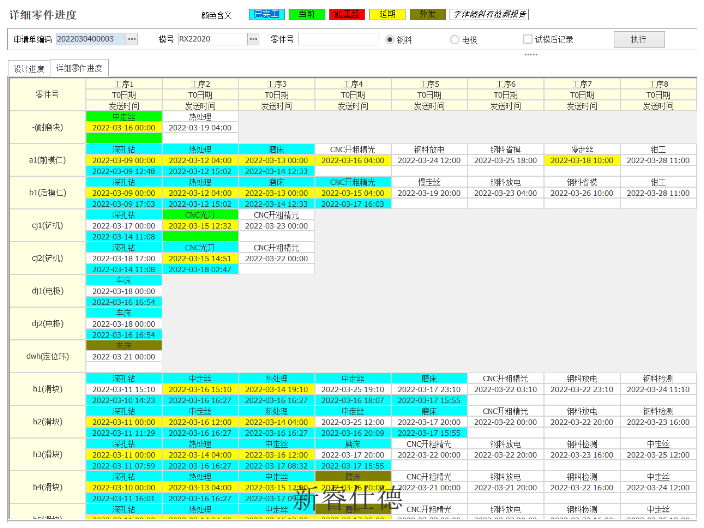

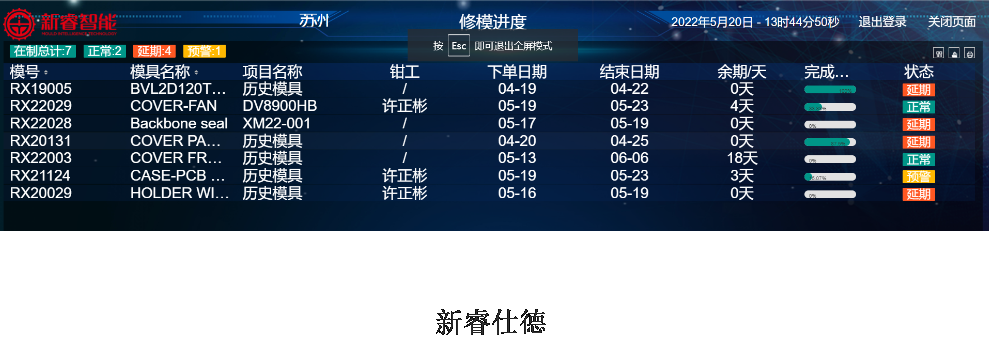

生產計劃管理模塊是系統的主要,它負責接收客戶訂單,根據模具類型、數量、交貨期等信息,自動生成生產計劃,并分配到各個生產部門。同時,該模塊還能夠實時監控生產進度,及時調整生產計劃,確保生產任務的順利完成。工藝設計管理模塊則負責模具的詳細設計和工藝規劃,包括模具結構設計、材料選擇、加工工藝流程等。系統提供了豐富的設計模板和工藝庫,設計人員可以快速調用和修改,提高了設計效率和準確性。此外,系統還能夠自動進行工藝分析和優化,確保模具設計的合理性和可行性。庫存管理模塊通過實時追蹤模具原材料、半成品和成品的庫存情況,實現了庫存的動態平衡。系統能夠自動預警庫存短缺和積壓,幫助企業及時調整采購和生產計劃,降低了庫存成本,提高了資金周轉率。質量管理模塊則負責模具的質量控制和檢驗,包括原材料檢驗、加工過程檢驗、成品檢驗等。系統能夠自動記錄檢驗數據和結果,生成質量報告,為質量改進和成本控制提供了有力支持。成本管理模塊則負責模具的成本核算和控制,包括材料成本、人工成本、設備折舊等。系統能夠自動計算模具的成本,幫助企業進行成本分析和控制,提高盈利能力。模具制造管理系統提供可視化報表,讓數據一目了然。廣東物料管理模具制造管理系統模具信息

模具生產運營智能管理平臺(SCM)的模具技術管理模塊,在能耗控制方面發揮著獨特作用,實現了技術管理與綠色生產的有機結合。模塊通過分析模具生產過程中的技術參數與能耗數據的關聯性,找出能耗過高的技術環節。例如,當模具加工的切削參數設置不合理時,不僅會影響加工質量,還會導致設備能耗激增。技術管理人員可通過平臺查看能耗與技術參數的實時對比曲線,精細調整切削速度、進給量等參數,在保證加工技術要求的前提下降低能耗。此外,模塊還能根據不同模具的技術特性,制定比較好的生產排程方案,減少設備空轉和頻繁啟停帶來的能耗損失。通過這種基于技術管理的能耗控制,企業在模具生產中可降低 15%-20% 的能耗成本,實現了經濟效益與環保效益的雙贏。廣東試模管理模具制造管理系統工藝卡系統提供定制化報表,助力管理層快速決策。

模具智能物料管理系統(IMS)與模具技術管理的結合,讓物料管理不再只是數量的管控,更融入了技術層面的考量。系統根據不同模具的技術要求,對所需物料進行嚴格的技術篩選,如模具刃口部分需要合金材料,系統會自動設定該材料的硬度、耐磨性等技術指標,只有符合指標的物料才能進入采購清單。在物料入庫檢驗環節,系統對接專業的檢測設備,將檢測數據與模具技術要求進行自動比對,合格物料才能入庫,從源頭保證了模具生產的技術基礎。技術管理人員可通過系統實時查看物料的技術狀態,當物料的技術性能因儲存時間過長等原因發生變化時,系統會及時預警,避免不合格物料用于模具生產。這種融入技術管理的物料管理模式,確保了物料與模具技術要求的高度匹配,為模具質量提供了堅實的物料技術保障。

針對模具技術創新研發,模具制造協同智能管理平臺(SCM)構建了專門的技術創新管理子系統,為模具技術管理注入持續活力。該子系統整合了企業內部的研發團隊、外部的科研機構以及行業行家資源,形成一個協同創新的技術研發網絡。技術管理人員可通過平臺發布模具技術創新課題,如新型模具材料應用、高效成型工藝研發等,吸引各方力量參與攻關。平臺實時跟蹤每個創新項目的進展,記錄研發過程中的技術數據、實驗結果和成果,確保創新過程可追溯。當某項技術創新取得突破時,系統能快速將其轉化為標準化的技術方案,同步至模具制造各環節進行試點應用,并收集反饋數據不斷優化。新睿仕德通過這種協同創新的模具技術管理模式,加快了技術成果轉化速度,讓企業在模具技術領域始終保持較高地位。模具設計版本控制,避免混淆與錯誤使用。

在模具生命周期管理中,模具制造管理系統(MES)的模具技術管理功能實現了全周期的精細化管控,從模具設計到報廢的每個環節都有完善的技術管理支撐。在模具設計階段,系統確定初始技術參數和壽命預期;制造過程中,實時記錄加工技術數據,為壽命評估提供依據;使用階段,跟蹤模具的運行技術狀態,預測維護周期;報廢階段,分析模具的技術損耗原因,為新模具設計提供改進參考。技術管理人員可通過 MES 系統查看任意模具的全生命周期技術曲線,了解其在不同階段的技術性能變化。當模具接近預期壽命時,系統會自動發出預警,提醒安排更換或維修,避免因模具老化導致的生產事故。這種全周期的模具技術管理,讓企業能比較大化利用模具價值,降低模具更換成本,提高資源利用率。模具制造管理系統實現生產數據可視化,提升透明度。廣東物料管理模具制造管理系統模具信息

智能化調度設備,模具制造管理系統提升設備利用率。廣東物料管理模具制造管理系統模具信息

模具智能物料管理系統(IMS)在模具回收再利用的技術管理中發揮著關鍵作用,推動了模具產業鏈的循環經濟發展。系統為回收的廢舊模具建立技術評估檔案,通過專業檢測設備獲取模具的材質性能、結構完整性等技術數據,評估其再利用價值。對于可修復的模具,系統根據技術評估結果生成詳細的修復技術方案,明確需要更換的部件、修復工藝和技術標準,并對接模具制造管理系統安排修復生產。對于無法修復的模具,系統會根據其材質技術參數,制定合理的拆解回收方案,指導回收企業提取可利用的金屬材料和零部件。技術管理人員通過 IMS 系統全程監控模具回收再利用的技術過程,確保每一步都符合環保和技術標準。這種基于技術管理的模具回收模式,不僅降低了企業的原材料成本,還減少了工業廢棄物,推動了模具產業的可持續發展。廣東物料管理模具制造管理系統模具信息

- 湖南報表中心模具制造管理系統零件進度 2025-07-29

- 河北報價管理模具制造管理系統工時報表 2025-07-29

- 珠海鈑金模具計數器 2025-07-29

- 浙江自動日保養任務模具計數器位置預警 2025-07-29

- 上海設計中心模具制造管理系統工時報表 2025-07-29

- 天津進銷存管理模具制造管理系統模具進度 2025-07-29

- 安徽模具制造管理系統外發加工 2025-07-29

- 廣東計劃與工藝模具制造管理系統模具信息 2025-07-29

- 河北計劃與工藝模具制造管理系統工藝卡 2025-07-29

- 重慶報價管理模具制造管理系統模具信息 2025-07-29

- 高淳區常規訂單管理系統開發 2025-07-29

- 長沙學校智能化弱電系統集成解決方案 2025-07-29

- 綜合CRM會員處理方法 2025-07-29

- 宿遷什么智慧社區一般多少錢 2025-07-29

- 中國澳門物業管理系統廠家價格 2025-07-29

- aps高級排產系統定制費用 2025-07-29

- 槐蔭區快手短視頻運營價格 2025-07-29

- 徐匯區定制Matlab服務電話 2025-07-29

- 江蘇芯片封裝企業 2025-07-29

- 靜安區訂單管理系統開發歡迎選購 2025-07-29