重慶箱包MIM

它是先將所選粉末與粘結劑進行混合,然后將混合料進行制粒再注射成型所需要的形狀。聚合物將其黏性流動的特征賦予混合料,而有助于成形、模腔填充和粉末裝填的均勻性。成形以后排除粘結劑,再對脫脂坯進行燒結。燒結,燒結是在通有可控氣氛的燒結爐中進行的。經過脫脂的坯件被放進高溫、負壓控制的設備中,在氣體的保護下被緩慢加熱,以去除殘留的粘結劑,粘結劑被完全清理后,坯件被高溫加熱,顆粒之間的空隙會由于顆粒的融合而消失,較終定向收縮到其設計尺寸并轉變為一個致密的固體,形成燒結件(銀坯),形狀和結構不變。對于大多數的材料,典型的燒結密度理論上大于97%。高燒結密度使得產品性能與鍛造材料相似。MIM可以實現金屬材料的多種組合,制造出具有復合性能的零件。重慶箱包MIM

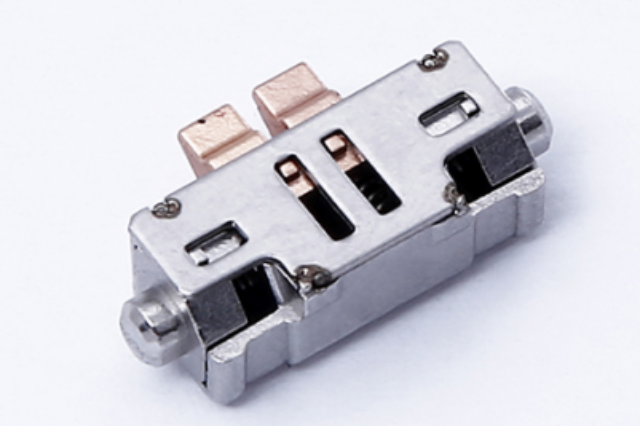

消費電子領域,消費電子產品通常包括智能手機、平板電腦、筆記本電腦、數碼相機、智能穿戴設備、無人駕駛飛機等。2010年,黑莓手機的標牌外觀件采用了 MIM 制程工藝技術,開啟了MIM零件在手機上的批量化使用。蘋果公司也自2010年開始使用MIM零件,并不斷拓展、引導MIM的使用范圍,電源接口件、卡托、鉸鏈、攝像頭圈、按鍵等MIM零件在手機上均實現成功應用。隨著智能手機、智能穿戴設備等消費電子產品向更加輕薄化發展,這些產品的主要零部件也將更加精密化和復雜化。在此背景下,MIM 工藝的應用前景將日益廣闊。重慶箱包MIMMIM技術能夠高效制造復雜形狀的金屬零件,適用于高精度和高性能要求的領域。

MIM技術特點:1、零部件幾何形狀的自由度高,能像生產塑料制品一樣,一次成型生產形狀復雜的金屬零部件。2、MIM產品密度均勻、光潔度好,表面粗糙度可達到Ra 0.80~1.6μm,重量范圍在0.1~200g。尺寸精度高(±0.1%~±0.3%),一般無需后續加工。3、適用材料范圍寬,應用領域廣,原材料利用率高,生產自動化程度高,工序簡單,可實現連續大批量生產。4、產品質量穩定、性能可靠,制品的相對密度可達95%~99%,可進行滲碳、淬火、回火等熱處理。產品強度、硬度、延伸率等力學性能高,耐磨性好,耐疲勞,組織均勻。選擇何種金屬成型工藝,零件的復雜性和生產產量是兩個主要決定因素。MIM工藝在零件生產量大和復雜程度高時獨占優勢。對于零件設計者,應著重設計三維形狀復雜的生產量大的零件,以充分發揮MIM工藝的特點,取得降低生產成本和提高產品性能的效果。

MIM技術工藝特點與應用!MIM工藝的應用領域:1、汽車用零件:安全氣囊用零件、汽車鎖用零件、安全帶用零件、汽車車門升降系統、小齒輪、汽車用空調系統小零件、剎車系統中齒條等,供油系統中的傳感器中的小零件;2、電氣用零件:微型馬達、傳感器件;3、計算機及IT行業:如打印機零件、磁芯、撞針軸銷、驅動零件、光通信陶瓷插頭;4、工具:如鉆頭、刀頭、噴嘴、螺旋銑刀、汽動工具、漁具用的零件等;5、家用器具:如表殼、表鏈、電動牙刷、剪刀、高爾夫球頭、珠寶鏈環、刃具刀頭等零部件;6、醫療機械用零件:如牙矯形架、剪刀、鑷子;7、機械用零件:如紡織機、卷邊機、辦公機械用零件等。MIM的優勢之一是材料的選擇范圍普遍,可以使用多種金屬粉末制造不同性能要求的零件。

金屬粉末注射成形結合了粉末冶金與塑料注射成形兩大技術的優點,突破了傳統金屬粉末模壓成型工藝在產品形狀上的限制,同時利用塑料注射成型技術能大批量、高效率生產具有復雜形狀的零件:如各種外部切槽、外螺紋、錐形外表面、交叉通孔、盲孔、凹臺、鍵銷、加強筋板,表面滾花等。MIM工藝流程:產品技術交流→產品設計→模具設計→模具制造,金屬、陶瓷粉末、粘接劑→混煉→注射成形→脫除粘接劑→燒結→整形→檢驗→成品,(配料→混煉→造粒→注射成形→化學萃取→高溫脫粘→燒結→后處理→成品)。MIM是一種綠色環保的金屬加工工藝,可以減少能源消耗和環境污染。廣東眼鏡MIM定制價格

在醫療器械領域,MIM技術常用于生產植入式器械、外科工具等,具有良好的生物相容性和耐腐蝕性。重慶箱包MIM

MIM技術特點,金屬粉末注射成形結合了粉末冶金與塑料注射成形兩大技術的優點,突破了傳統金屬粉末模壓成型工藝在產品形狀上的限制,同時利用塑料注射成型技術能大批量、高效率生產具有復雜形狀的零件:如各種外部切槽、外螺紋、錐形外表面、交叉通孔、盲孔、凹臺、鍵銷、加強筋板,表面滾花等。1、直接成形幾何形狀復雜的零件,通常重量0.1~200g。2、表面光潔度好、精度高,典型公差為±0.05mm。3、合金化靈活性好,材料適用范圍廣,制品致密度達95%~99%,內部組織均勻,無內應力和偏析。4、生產自動化程度高,無污染,可實現連續大批量清潔生產。重慶箱包MIM

- 深圳鈦合金粉末冶金應用領域 2025-06-12

- 廣東3C零件粉末冶金應用領域 2025-05-23

- 天津粉末冶金參考價 2025-05-23

- 惠州粉末冶金工藝流程 2025-05-23

- 不銹鋼粉末冶金優缺點 2025-05-23

- 四川粉末冶金批發價 2025-05-23

- 江門醫療精密零件制造商 2025-04-25

- 湖北銅精密零件制造 2025-04-20

- 佛山注射成型精密零件制造商 2025-04-20

- 湖南鈦合金精密零件價格 2025-04-20

- 溫州踏板冷藏車離合器安裝 2025-06-18

- 荔灣區國產銅編織帶費用 2025-06-18

- 錫山區通常不銹鋼卷批發 2025-06-18

- 山東精密沖壓模具大概價格多少 2025-06-18

- 常州節能絕緣螺桿供應商 2025-06-18

- 武漢LED燈體壓鑄模具材料 2025-06-18

- 天津腳踏導線飛車 2025-06-18

- 永康鋁壓鑄噴涂機箱蓋 2025-06-18

- 廣東標準注塑模具大概多少錢 2025-06-18

- 江蘇HUD抬頭顯示虛像測試儀設備型號 2025-06-18