上海直線滾珠絲桿報價

在一些特殊加工環境,如海洋工程裝備制造、化工設備加工等,機床滾珠絲桿容易受到腐蝕性介質的侵蝕,影響其使用壽命和性能。防腐蝕機床滾珠絲桿采用特殊的材料和表面處理工藝,絲桿和螺母選用不銹鋼或經過特殊防腐處理的合金鋼制造,表面鍍覆一層厚度為 20μm 的硬鉻層或噴涂防腐涂層,如聚四氟乙烯涂層。這些處理方式使滾珠絲桿具有優異的耐腐蝕性能,能夠抵抗海水、酸堿等腐蝕性介質的侵蝕。經鹽霧試驗測試,防腐蝕機床滾珠絲桿在 5% 氯化鈉溶液中連續噴霧 720 小時,表面無明顯腐蝕現象。在海洋鉆井平臺設備加工機床中應用該滾珠絲桿,可確保機床在惡劣的海洋環境下長期穩定運行,維護周期延長至 3 年以上,降低了設備的維護成本和停機時間。納米級表面處理,臺寶艾滾珠絲桿實現 ±0.5μm 重復定位,適配高級半導體工藝。上海直線滾珠絲桿報價

滾珠絲桿的材料技術與半導體環境兼容性針對半導體行業的腐蝕性氣體環境(如 Cl?、NF?),臺寶艾滾珠絲桿可選配 316L 不銹鋼材質,經電解拋光處理后表面粗糙度 Ra≤0.2μm,鹽霧測試(NSS)1000 小時無銹蝕。螺母內部采用氟橡膠密封圈(Viton 材質),耐溫范圍 - 20℃至 + 200℃,在半導體刻蝕設備的高溫(150℃)工況中仍能保持密封性能,防止工藝氣體滲入絲桿副。材料出氣率經測試≤1×10??Pa?m3/s,滿足半導體真空腔室 10??Pa 級的高真空要求,避免材料揮發污染制程。深圳機床滾珠絲桿定制自動化分揀設備的托盤移動依靠滾珠絲桿實現快速切換。

質量管控與售后保障體系:臺寶艾傳動科技有限公司建立了嚴格的質量管控體系,從原材料采購、生產加工、裝配調試到成品檢驗,每個環節都進行嚴格把關。公司配備先進的檢測設備,對滾珠絲桿的各項性能指標進行精確檢測,確保產品質量符合高標準。在售后服務方面,公司擁有專業的售后團隊,為客戶提供 的技術支持和售后保障。無論客戶在使用過程中遇到任何問題,售后團隊都能迅速響應,提供有效的解決方案,包括產品維修、更換零部件、技術咨詢等,確保客戶的生產順利進行,為客戶解除后顧之憂。

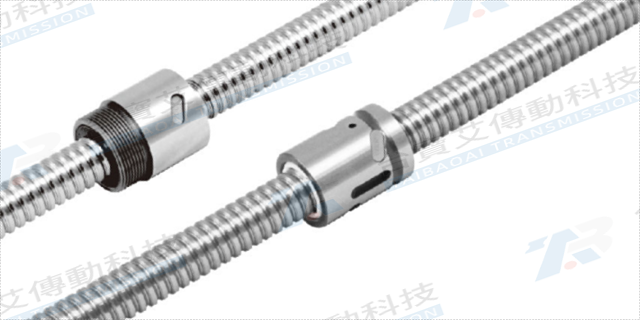

深圳市臺寶艾傳動科技有限公司的 TBI 滾珠絲桿采用雙螺母預緊結構,軸向間隙控制在 10μm 以內,滿足半導體光刻機晶圓平臺納米級定位精度要求。絲桿軸體采用高碳鉻軸承鋼(GCr15),經淬火回火處理后硬度達 HRC60-62,配合研磨級滾道(表面粗糙度 Ra≤0.1μm),在半導體薄膜沉積設備中實現重復定位精度 ±5μm。針對半導體行業潔凈需求,滾珠絲桿可選配全封閉防塵罩(材質為不銹鋼),并通過真空鍍膜工藝在螺母表面形成 DLC 類金剛石涂層,降低摩擦系數至 0.008-0.012,避免金屬碎屑污染晶圓制程環境。臺寶艾滾珠絲桿疲勞壽命超 1×10?次循環,確保機械長期可靠運行。

的傳動效率優勢:與傳統的滑動絲桿副相比,臺寶艾傳動的滾珠絲桿具有無可比擬的傳動效率優勢。由于滾珠在絲桿與螺母間滾動,大幅降低了摩擦阻力。在滑動絲桿副中,機械傳動效率通常 能達到 20% - 40%,而滾珠絲桿機構比較高可實現 98% 的傳動效率。這意味著在相同工作條件下,使用滾珠絲桿所需的驅動功率大幅降低。在自動化生產線的長距離傳輸應用中,高效的傳動效率可節省大量電能,降低企業運營成本,同時提高設備運行速度與生產效率。滾珠絲桿的反向傳動效率高,適用于需要快速回程的場合。上海滾珠絲桿副

自動化焊接設備的焊槍移動機構常使用滾珠絲桿。上海直線滾珠絲桿報價

3C 產品制造向小型化、精密化發展,對機床精度提出了更高要求。微型精密機床滾珠絲桿針對 3C 制造特點進行優化設計,絲桿直徑可達 8mm,導程 1mm,實現了微小位移的精確控制。其采用超精密研磨工藝,螺距誤差控制在 ±0.0005mm 以內,定位精度達到 ±0.001mm,能夠滿足手機芯片封裝、微型的攝像頭模組組裝等工序的高精度需求。在結構上,采用緊湊型螺母設計,減小了安裝空間;同時,配備高精度預緊機構,消除軸向間隙,確保重復定位精度≤±0.0005mm。在 3C 產品自動化生產線上,微型精密機床滾珠絲桿使設備的生產效率提高了 25%,產品不良率降低至 0.5% 以下,成為 3C 制造領域不可或缺的關鍵部件。上海直線滾珠絲桿報價

- 珠海微小型滾珠絲桿定制 2025-07-04

- 江蘇高精度滾珠絲桿報價 2025-07-03

- 廣州微型滾珠絲桿加工 2025-07-03

- 浙江冷軋滾珠絲桿總代理 2025-07-03

- 中國臺灣旋轉滾珠絲桿型號 2025-07-03

- 佛山半導體機械滾珠絲桿選型 2025-07-03

- 佛山3C設備滾珠絲桿螺母 2025-07-03

- 江蘇木工機械滾珠絲桿報價 2025-07-03

- 廣東研磨滾珠絲桿支撐座 2025-07-03

- 東莞木工機械滾珠絲桿一級代理 2025-07-03

- 附近哪里有變頻器維修推薦 2025-07-04

- 吳中區定制光柵尺銷售廠 2025-07-04

- 四川工業裹包機哪里買 2025-07-04

- 濱湖區自動化控制系統是什么 2025-07-04

- 江蘇國產尼龍制品調濕水處理設備型號 2025-07-04

- 佛山天然氣鍋爐委托運營 2025-07-04

- 山西進口準干式切削系統應用 2025-07-04

- 普陀區定做土壤修復服務24小時服務 2025-07-04

- 重慶CCC球體品牌 2025-07-04

- 嘉興高揚程離心泵現貨 2025-07-04