浙江進口滾珠絲桿代理

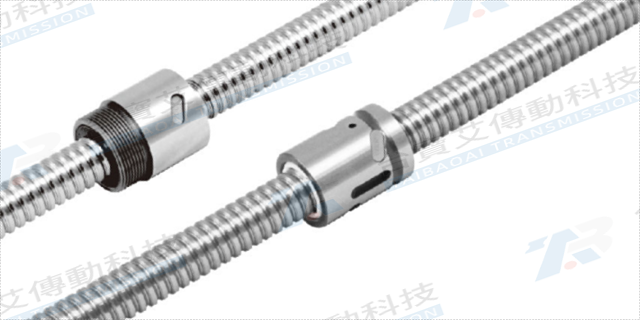

高精度加工工藝保障:臺寶艾傳動科技有限公司對滾珠絲桿的加工工藝有著嚴苛標準。在絲桿制造環節,運用先進的精密磨削技術,確保絲桿螺紋的螺距精度極高,誤差可控制在極小范圍內。螺母的加工同樣精細,其內部螺旋槽與絲桿完美匹配。在裝配過程中,通過專業設備精確調整滾珠數量與間隙,使得滾珠在滾道內運行平穩順暢。這種高精度加工工藝使得滾珠絲桿在運行時發熱少,能實現極高的傳動精度,可滿足如精密數控機床、半導體制造設備等對定位精度要求苛刻的領域。臺寶艾滾珠絲桿額定動載荷達 150kN,滿足重型機械高負載傳動需求。浙江進口滾珠絲桿代理

納米壓印機床滾珠絲桿:滿足微納加工需求在微機電系統(MEMS)制造中,納米級定位精度是關鍵。納米壓印機床滾珠絲桿采用超精密研磨工藝,螺距誤差修正至 ±0.0001mm,配合分辨率達 0.1nm 的光柵尺反饋系統,實現閉環控制。其螺母與滑塊表面經磁流變拋光處理,粗糙度 Ra 值<0.05μm,確保微小滾珠的順暢滾動。在半導體芯片封裝設備中,該絲桿支持 0.1μm 級的精密壓印,幫助客戶將芯片鍵合良率從 92% 提升至 98%,滿足了微納加工領域的嚴苛要求。玻璃機械滾珠絲桿代理滾珠絲桿的承載能力與滾珠的數量和尺寸密切相關。

滾珠絲桿的基礎原理剖析:深圳市臺寶艾傳動科技有限公司的滾珠絲桿,其 原理是將回轉運動高效轉化為直線運動,反之亦然。它主要由絲桿、螺母以及滾珠構成。絲桿與螺母表面均加工有極為精密的螺旋槽,裝配后形成連續滾道,滾珠填充其中。當絲桿受旋轉驅動力時,滾珠在螺旋槽內滾動,憑借滾動摩擦原理推動螺母沿絲桿軸線方向移動。例如在自動化設備中,電機提供的旋轉運動經減速裝置傳遞至絲桿,螺母便帶動負載實現精細直線位移,整個過程利用滾珠減小摩擦阻力,極大提升了傳動效率。

在機床加工過程中,外界振動和切削力引起的振動會影響滾珠絲桿的運行精度和穩定性。機床滾珠絲桿的抗震設計通過多種措施來提高其抗震性能。首先,優化絲桿的結構設計,增加絲桿的剛性,如采用加粗絲桿直徑、增加支撐軸承數量等方式;同時,合理設計螺母的結構,增強其與絲桿的配合剛度。其次,在絲桿和機床床身之間采用減震裝置,如橡膠減震墊、彈簧減震器等,吸收和隔離外界振動。此外,還通過改進潤滑系統,降低滾珠與滾道之間的摩擦振動。經實際測試,采用抗震設計的機床滾珠絲桿,在受到外界振動干擾時,其振動幅值降低了 50% 以上,加工穩定性得到顯著提高,表面粗糙度 Ra 值降低了 30%,有效提升了零件的加工質量,適用于對加工穩定性要求較高的精密加工機床。磁流變彈性體隔振機床滾珠絲桿,有效抑制振動傳遞,提升精密加工表面質量。

針對半導體低溫工藝(如晶圓冷凍傳輸)與機械低溫設備(如液氮冷卻系統),臺寶艾滾珠絲桿具備優異的低溫適應性。采用低溫潤滑脂(如硅基脂,使用溫度 - 60℃至 + 200℃),在 - 40℃時的啟動力矩≤0.2N?m;絲桿材料選用耐低溫鋼(如 1Cr18Ni9Ti),在 - 196℃時的沖擊韌性≥100J/cm2,避免冷脆失效。在半導體晶圓冷凍測試設備中,絲桿可在 - 150℃至 + 120℃的溫度循環中穩定運轉,定位精度波動≤2μm,滿足極端溫度環境下的精密傳動需求,確保設備在特殊工況下的正常工作。滾珠絲桿的負載特性決定了其適用的工作場景。珠海TBI滾珠絲桿質量

氣浮支撐機床滾珠絲桿,消除機械接觸摩擦,適用于超精密鏡面加工機床。浙江進口滾珠絲桿代理

滾珠絲桿的防塵防水設計與機械惡劣環境適應性:針對機械加工車間的粉塵、冷卻液飛濺等惡劣環境,臺寶艾滾珠絲桿配備完善的防護系統。絲桿外部包裹不銹鋼防塵罩,防護等級達 IP67,可有效阻擋直徑大于 5μm 的顆粒侵入。螺母兩端采用雙唇口密封結構,內層密封唇緊密貼合絲桿表面,防止冷卻液滲入;外層密封唇阻擋灰塵。在數控機床的切削加工中,該防護設計使絲桿在冷卻液持續噴射、金屬碎屑飛揚的環境下,仍能穩定運行 18 個月以上,大幅減少維護頻次。浙江進口滾珠絲桿代理

- 浙江3C設備導軌滑塊 2025-07-16

- 江蘇直線滾珠絲桿報價 2025-07-16

- 佛山3C設備滾珠絲桿螺母 2025-07-16

- 東莞半導體機械滾珠絲桿型號 2025-07-16

- 浙江滾珠絲桿代理商 2025-07-16

- 廣州半導體機械滾珠絲桿副 2025-07-16

- 深圳木工機械導軌滑塊 2025-07-16

- 深圳產業機械導軌定制 2025-07-16

- 江蘇玻璃機械導軌 2025-07-16

- 中國臺灣直線滾珠絲桿精度 2025-07-16

- 安徽無異味電鍋爐怎么賣 2025-07-16

- 內蒙古外絲彎頭活結規格 2025-07-16

- 河北盤面650五軸加工中心安裝 2025-07-16

- 山西蓄電池AGM隔板橫切機價格 2025-07-16

- 福建漿液泵安裝 2025-07-16

- 山東高精密復合機生產廠家 2025-07-16

- 江西鋼絲網圖片 2025-07-16

- 淮安水空調價格 2025-07-16

- 杭州座椅檢測設備市場價格 2025-07-16

- 山東陶瓷陰干自動化陶瓷智能工廠改造費用 2025-07-16