江蘇木工加工中心門板生產線廠家直銷

數據化管理在現代企業運營中愈發重要,大板套裁門板生產線為家具企業的數據化管理提供了豐富的支持。生產線運行過程中,智能控制系統會實時采集各項生產數據,如板材消耗數量、加工進度、設備運行參數、產品質量數據等。這些數據通過網絡傳輸至企業的管理系統,形成可視化的數據報表。企業管理者可通過電腦或手機終端隨時查看生產數據,了解生產全貌。通過對板材消耗數據的分析,管理者能精細掌握原材料庫存情況,及時進行采購補貨,避免因原材料短缺導致生產停滯。依據產品質量數據,可追溯生產環節中出現的問題,針對性地進行工藝優化。借助數據化管理,企業能實現精細化運營,提高管理效率,降低運營成本,做出更科學的決策,提升企業整體競爭力。全流程追溯系統記錄每個加工環節,支持產品溯源。江蘇木工加工中心門板生產線廠家直銷

隨著環保理念深入人心,家具行業對綠色生產的要求日益提高。大板套裁門板生產線在環保方面表現出色,契合行業發展趨勢。首先,其智能排版功能極大提高了板材利用率,減少了原材料的浪費。原本因不合理切割產生的大量邊角廢料大幅減少,降低了木材資源的消耗。其次,生產線在加工過程中,配備高效的吸塵與廢氣處理裝置。切割與銑型產生的粉塵,能被及時收集處理,避免粉塵飄散到空氣中,減少對車間環境與工人健康的危害。在使用含膠量較高的板材時,產生的有害廢氣也能通過凈化裝置過濾達標后排放。而且,生產線自動化程度高,減少了人工操作,相應降低了能源消耗。據測算,相比傳統門板生產方式,大板套裁門板生產線能耗降低 15% - 20%,為家具企業實現綠色可持續發展提供有力保障。河北智能門板生產線推薦貨源碼垛機器人精確堆疊成品,最大承重600kg不變形。

行業標準的制定有助于規范市場秩序,提高行業整體水平。大板套裁門板生產線的廣泛應用,為家具行業相關標準的制定提供了實踐基礎。隨著越來越多企業采用大板套裁門板生產線,在生產工藝、產品質量、設備性能等方面逐漸形成一些共性特征。行業協會與相關機構可依據這些實際應用情況,制定統一的行業標準。例如,針對生產線的板材利用率、切割精度、設備穩定性等指標制定標準規范。企業在生產過程中遵循這些標準,能提高產品的通用性與互換性,促進市場的規范化發展。同時,行業標準的完善也有助于提升消費者對家具產品的信任度,推動整個家具行業健康有序發展。

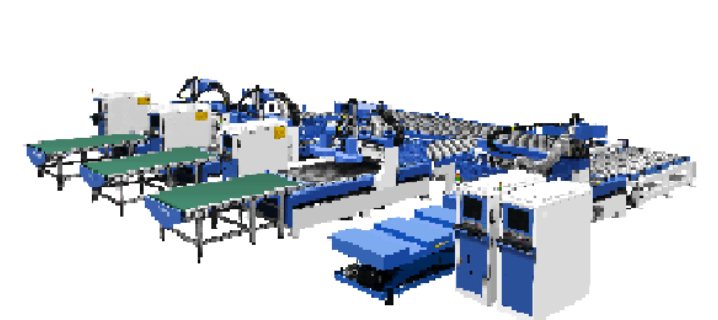

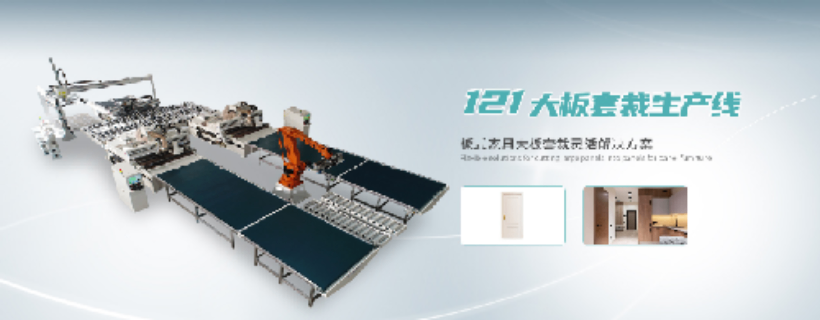

生產布局的合理性影響著企業的生產效率與空間利用率,大板套裁門板生產線在優化生產布局方面具有獨特優勢。傳統門板生產設備分散,工序流轉復雜,占用大量車間空間。大板套裁門板生產線采用一體化設計,將板材上料、切割、銑型等工序集中在一條生產線上,設備緊湊布局。以一家面積為 5000 平方米的家具生產車間為例,引入大板套裁門板生產線后,生產線占地面積為 800 平方米,相比傳統生產設備布局,節省了 30% - 40% 的車間空間。并且,物料在生產線上的流轉路徑短且順暢,減少了物料搬運時間與人力成本。合理的生產布局,使車間空間得到更高效利用,生產流程更加簡潔流暢,提升了企業的整體生產運營效率。智能排產系統自動分配任務,設備利用率達95%。

三聚氰胺門板生產線是生產經濟實用型門板的常見設備。生產流程首先從質量板材選擇開始,如刨花板、中纖板等,將板材切割成合適尺寸。然后進行三聚氰胺浸漬紙的準備,這種浸漬紙預先經過三聚氰胺樹脂浸泡處理,具有良好的耐磨性、耐腐蝕性和裝飾性。接著通過熱壓工藝,將三聚氰胺浸漬紙與板材在高溫高壓下貼合在一起,使樹脂固化,緊密粘結紙張與板材。熱壓過程中,溫度、壓力和時間的精細控制至關重要,直接影響貼合效果與門板質量。貼合完成后,對門板進行切割、封邊處理,封邊材料多選用同色系 PVC 封邊條,提升門板邊緣美觀度與密封性。經質量檢測合格后,三聚氰胺門板以其價格實惠、花色多樣等優勢**市場,廣泛應用于普通家居櫥柜、衣柜制作。自動分色識別系統準確區分顏色,杜絕混料錯誤。山西板式智能加工中心門板生產線推薦貨源

模塊化刀具系統20秒自動換刀,適應不同厚度門板加工需求。江蘇木工加工中心門板生產線廠家直銷

自清潔門板生產線以功能性為**,致力于生產具有自清潔特性的門板。生產過程中,在門板表面處理環節采用特殊工藝。一種常見方法是在門板表面涂覆納米級自清潔涂層,該涂層通過噴涂或輥涂的方式均勻覆蓋在門板表面,經高溫固化后形成一層超疏水、超疏油的納米膜層。另一種方式是采用光催化自清潔技術,在門板表面涂覆含有二氧化鈦等光催化材料的涂層,在光照條件下,涂層能夠分解有機污染物,實現自清潔效果。在生產過程中,需嚴格控制涂層的厚度和均勻性,確保自清潔性能穩定。自清潔門板生產線生產的門板不易沾染污漬,清潔維護方便,適用于廚房、醫院等對清潔要求較高的場所。江蘇木工加工中心門板生產線廠家直銷

- 北京自動化封邊機 2025-07-23

- 貴州加工中心開料機銷售廠家 2025-07-23

- 山西智能封邊機廠家直銷 2025-07-23

- 湖北粵辰封邊機聯系方式 2025-07-23

- 安徽木工機械全自動化門板生產線批量定制 2025-07-23

- 湖南DL-1325開料機聯系方式 2025-07-23

- 吉林封邊機銷售廠家 2025-07-23

- 山西全自動門板生產線售后服務 2025-07-23

- 門板開料機價格 2025-07-23

- 福建極東機械封邊機封邊機 2025-07-23

- 濟南數字化焊管在線渦流探傷 2025-07-23

- 海南新能源儀表閥執行標準 2025-07-23

- 中山送風設備用臺達變頻器 2025-07-23

- 半自動熱熔膠涂布機 2025-07-23

- 高新區通用自動化缺陷檢測設備設備廠家 2025-07-23

- 虹口區直銷HDPE纏繞結構壁管哪個好 2025-07-23

- 一體化轉料整粒機報價 2025-07-23

- 遼寧預拌砂漿添加劑添加設備 2025-07-23

- 鎮江零部件真空氣淬分類 2025-07-23

- 山西中頻加熱電機定子中頻滴漆機咨詢報價 2025-07-23