河南全自動門板生產線售后服務

在家具行業競爭愈發激烈的當下,成本控制成為企業立足的關鍵。大板套裁門板生產線在這方面優勢明顯。傳統門板生產,板材切割多依賴人工經驗,板材浪費嚴重,一塊標準大板經多次切割后,邊角余料往往無法再利用,造成大量成本損耗。而大板套裁門板生產線,借助先進的智能排版系統,能依據門板尺寸需求,在大板上精細規劃切割路徑。例如,一套原本需使用三張板材的櫥柜門板訂單,運用該生產線優化排版后,需兩張半板材就能完成生產,板材利用率大幅提升。同時,生產線自動化程度高,減少了人工操作環節,人工成本隨之降低。據統計,引入大板套裁門板生產線的企業,板材成本平均降低 15% - 20%,人工成本降低 20% - 30%,為企業帶來可觀的成本節約空間,增強了市場競爭力。高速數控裁板鋸25秒完成整張大板切割,門板生產效率提升55%。河南全自動門板生產線售后服務

產品質量是家具企業的生命線,大板套裁門板生產線為家具行業的產品質量提升提供有力支撐。傳統門板生產,人工操作易出現切割尺寸偏差、銑型不精細等問題,影響門板的安裝與整體美觀度。大板套裁門板生產線采用高精度的數控切割技術,切割精度可達 ±0.1mm,確保每塊門板的尺寸精細無誤。在銑型環節,先進的刀具與智能控制技術相結合,能完美復刻復雜的門板造型,線條流暢自然。以一款歐式雕花門板為例,生產線加工出的雕花細節清晰、深淺一致,產品廢品率從傳統生產方式的 10% - 15% 降低至 3% - 5%。同時,生產線在板材搬運與加工過程中,采用專業的防護裝置,避免板材表面刮花、磨損,保障門板的外觀質量。高質量的門板產品,有助于企業樹立良好品牌形象,贏得消費者信賴。重慶板式智能加工中心門板生產線自動除塵打磨機處理門板邊緣,確保封邊貼合度提升25%。

在家具行業激烈的市場競爭中,企業要想站穩腳跟并實現持續發展,提升自身競爭力至關重要。大板套裁門板生產線為家具企業提供了競爭力的有力支撐。從成本控制角度來看,生產線通過提高板材利用率,將傳統加工方式 70%-75% 的利用率提升至 85%-90%,降低了原材料成本。同時,自動上料、智能排版和切割以及自動分揀等功能的應用,減少了大量人工操作,節省人工成本高達 50%,有效降低了企業的運營成本。在產品質量方面,生產線的高精度加工能力,將切割精度控制在毫米級甚至更高,在櫥柜門板等產品加工中,尺寸精度可達 ±0.1mm 以內,拼接嚴絲合縫,復雜雕花、異形部件加工也能完美復刻設計,產品廢品率降低 60% 以上,高質量產品為企業贏得了良好口碑,有助于開拓市場。生產效率的提升也是競爭力的關鍵。自動上料系統大幅縮短上料時間,多工序協同作業使生產線連續高效運轉,月產量提升超 30%,企業能夠快速響應市場訂單,滿足客戶需求,在市場競爭中搶占先機。此外,生產線適應定制需求的能力,讓企業能夠在個性化消費浪潮中,更好地滿足消費者多樣化需求,進一步增強了企業的市場競爭力。

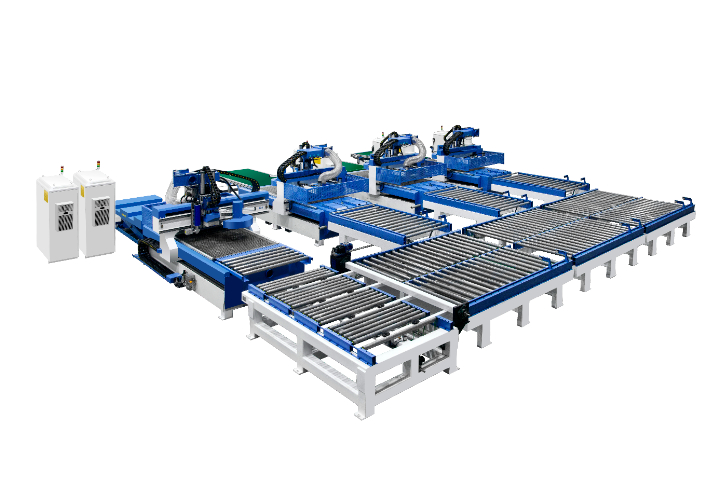

電梯門板柔性生產線專為電梯門板、尾板、壁板的柔性化制造而設計。它由板料自動上料系統、數控沖床、兩臺龍門機器人型 PB - FMC 系列折彎單元、焊接輸送線、加強筋安裝系統、料庫以及加強筋龍門電阻焊、清槍站、焊接碼垛機器人、電氣控制系統等構成。多臺折彎單元可靈活組合,滿足不同產能需求。數控轉塔沖床拓展了產品加工范圍,能對冷軋鋼板等多種材質板料進行加工,板材尺寸比較大可達 1250 x 2500mm,**小為 400 x 800mm 。該生產線具備不間斷連續加工能力,有效提高生產效能,還能實現智能化生產,與工廠管理軟件 MES、ERP 等互聯互通,將人機交互時的安全隱患降至比較低,且可根據客戶需求專門設計制造特殊工件生產線。智能倉儲系統自動存取原材料,確保24小時不間斷供料生產。

數據化管理在現代企業運營中愈發重要,大板套裁門板生產線為家具企業的數據化管理提供了豐富的支持。生產線運行過程中,智能控制系統會實時采集各項生產數據,如板材消耗數量、加工進度、設備運行參數、產品質量數據等。這些數據通過網絡傳輸至企業的管理系統,形成可視化的數據報表。企業管理者可通過電腦或手機終端隨時查看生產數據,了解生產全貌。通過對板材消耗數據的分析,管理者能精細掌握原材料庫存情況,及時進行采購補貨,避免因原材料短缺導致生產停滯。依據產品質量數據,可追溯生產環節中出現的問題,針對性地進行工藝優化。借助數據化管理,企業能實現精細化運營,提高管理效率,降低運營成本,做出更科學的決策,提升企業整體競爭力。智能預警系統分級報警,普通異常自動處理不中斷生產。江蘇全自動門板生產線工廠直銷

動檢測臺掃描每塊門板,0.15mm的尺寸偏差立即報警。河南全自動門板生產線售后服務

PVC 門板生產線在現代家居裝修材料生產中占據重要地位。它通常以 SJSZ80/156、92/188 錐形雙螺桿擠出機為**,搭配進口的 ABB、西門子變頻調速器,以及 RKC、歐姆龍溫控儀表,操作方便且性能可靠。生產流程起始于原材料準備,將 PVC 樹脂、添加劑等按精確配比混合,隨后送入擠出機。在擠出機內,物料經高溫塑化、高壓擠出,通過特定模具形成門板雛形。接著,門板進入定型模,在冷卻平臺上冷卻定型,確保尺寸精度與表面平整度。履帶牽引機以穩定的速度將門板牽引至橫行切割機,按照預設長度精細切割,***由卸料架完成卸料。整個生產線各環節緊密配合,能高效產出美觀、安裝便捷、熱穩定性佳且耐腐蝕的 PVC 門板,廣泛應用于室內門領域。河南全自動門板生產線售后服務

- 江蘇板式家具封邊機聯系方式 2025-07-30

- 重慶自動化封邊機廠家直銷 2025-07-30

- 廣東板式智能加工中心門板生產線推薦貨源 2025-07-30

- 湖南全屋定制數控門板生產線廠家直銷 2025-07-29

- 河北板式家具門板生產線工廠直銷 2025-07-29

- 江西全自動柜體生產線技術指導 2025-07-29

- 湖北板式智能加工中心門板生產線批量定制 2025-07-29

- 天津全自動柜體生產線技術指導 2025-07-29

- 江蘇板式智能加工中心門板生產線售后服務 2025-07-29

- 四川板式家具柜體生產線售后服務 2025-07-29

- 貴州靠譜的UVLED固化機按需定制 2025-07-30

- 上海工廠設備工業模型設計價格 2025-07-30

- 陜西履帶式高空作業平臺參考價 2025-07-30

- 河南小袋投料粉粒體卸料設備哪家好 2025-07-30

- 上海洗脫機公司 2025-07-30

- 安徽乘客電梯轎廂 2025-07-30

- 甘肅蒸發冷空調 2025-07-30

- 內蒙古漿液泵循環泵 2025-07-30

- 河南升降車廠家供應 2025-07-30

- 中山臺達變頻器VFD900CP43L-00 2025-07-30