河南全自動柜體生產線

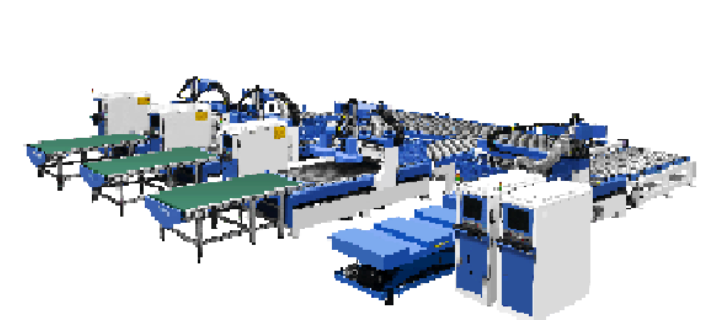

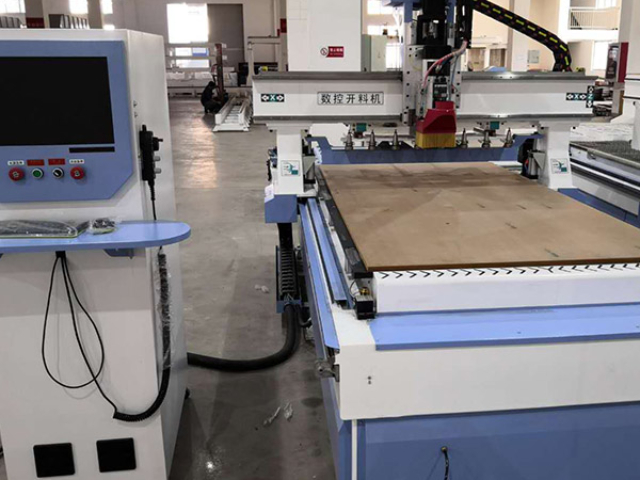

在家具行業轉型升級的背景下,智能型大板套裁柜體生產線展現出巨大優勢。該生產線創新性地將數字孿生技術應用于實際生產,通過虛擬仿真提前優化工藝流程。主要設備包括意大利BIESSE數控加工中心、德國豪邁自動裁板鋸等,全部設備通過5G網絡互聯。智能倉儲系統采用立體貨架設計,可自動存取2000張以上標準板材,完美解決家具企業原材料管理難題。生產線配備自動潤滑系統,設備故障率降低60%。特別設計的吸音降噪系統,將工作環境噪音控制在70分貝以下,改善了家具廠的生產環境。整線采用人機工程學設計,操作界面符合ISO標準,工人勞動強度降低50%以上。單日可完成1000-1200個定制柜體的生產任務,幫助家具企業快速響應市場需求。高精度激光投影儀自動標定加工基準,消除人工劃線誤差。河南全自動柜體生產線

優化家具企業車間空間布局合理的車間空間布局對家具企業提高生產效率和降低物流成本至關重要。大板套裁柜體生產線采用一體化設計,各生產工序緊密銜接,占地面積相對較小。其自動化上料、輸送和分揀系統,減少了物料在車間內的搬運距離和存儲空間。與傳統生產設備分散布局相比,該生產線能夠有效優化車間空間布局,使車間生產流程更加順暢,物流更加高效。同時,緊湊的布局也便于企業對生產現場進行管理和監控,提升了車間整體管理水平。河南木工加工中心柜體生產線售后服務智能料塔自動補給原料,確保24小時不間斷生產,日產能突破2000件。

智能高效大板套裁柜體生產線采用德國進口設備為中心,實現全自動化生產。生產線配備高精度數控裁板鋸,切割速度120m/min,精度±0.1mm。智能優化系統可提升板材利用率至96%,年節省原材料成本超150萬元。自動分揀系統采用視覺識別技術,分揀準確率100%,速度達5秒/件。生產線配備中央除塵系統,粉塵收集效率99.9%,工作環境達到醫用標準。通過工業互聯網實現設備遠程監控和故障預警,設備利用率提升至95%。整線采用節能設計,較傳統生產線節能28%。支持24小時連續生產,單日比較大產能達1500個標準柜體,產品一次合格率99.4%。

安全防護,保障人員安全安全生產是企業生產的前提。大板套裁柜體生產線配備完善的安全防護裝置,如設備運行區域設置防護欄、緊急制動按鈕分布在操作方便位置、危險部位安裝傳感器進行實時監測等。這些安全防護措施有效避免操作人員在生產過程中受到意外傷害,保障工人生命安全,營造安全的生產環境。售后保障,讓企業無后顧之憂質量的售后服務是企業選擇設備的重要考量因素。大板套裁柜體生產線供應商提供售后保障,包括設備質保期內免費維修、定期回訪檢查設備運行情況、24 小時售后熱線隨時響應企業需求等。專業的售后團隊能及時為企業解決設備使用過程中出現的問題,讓企業在使用生產線過程中無后顧之憂,專注于生產經營。自動清潔系統在工序間快速清理加工殘渣,保持工作環境整潔。

滿足消費者對家具的追求當下消費者對家具品質的要求不斷提高,不僅關注外觀設計,更注重產品的工藝細節與耐用性。大板套裁柜體生產線憑借精細的切割、打孔和封邊技術,能夠為家具企業生產出的柜體部件。其切割設備誤差極小,打孔位置精細,封邊帶貼合緊密且美觀,確保了柜體組裝后的穩固性與精致度。例如,在生產實木定制柜體時,生產線能很大程度保留木材紋理美感,同時保證部件的加工精度,使成品家具兼具藝術價值與實用價值,滿足消費者對家具的追求,助力企業打造品牌口碑,在中**家具市場占據一席之地。自動輸送帶智能稱重,實時監控產品重量是否符合標準。北京全屋定制自動化柜體生產線售后服務

六軸機器人精確抓取板材,配合視覺定位系統,實現無人化搬運作業。河南全自動柜體生產線

精細校準,確保設備精度設備精度直接影響產品質量。大板套裁柜體生產線配備精細校準系統,定期對切割設備、打孔設備等關鍵裝置進行自動校準。校準過程基于高精度傳感器與先進算法,能快速檢測設備運行偏差并進行調整。以切割設備為例,校準后切割精度可達 ±0.1mm,確保每一塊板材加工尺寸精細無誤,為生產柜體奠定堅實基礎,保障產品質量長期穩定

軟件集成,優化生產管理大板套裁柜體生產線集成先進生產管理軟件,將訂單管理、生產排程、設備監控、物料管理等功能整合于一體。企業可通過該軟件系統,對生產全流程進行可視化管理。從接收訂單開始,軟件自動生成比較好生產計劃,合理安排設備資源與生產順序,實時跟蹤訂單進度,確保生產高效有序進行,提升企業整體運營管理水平。 河南全自動柜體生產線

- 四川木工加工中心門板生產線廠家直銷 2025-08-01

- 四川加工中心開料機聯系方式 2025-08-01

- 重慶大板套裁開料機售后維修 2025-08-01

- 福建全屋定制自動化柜體生產線 2025-08-01

- 湖北門板生產線推薦貨源 2025-08-01

- 四川板式智能加工中心門板生產線廠家直銷 2025-08-01

- 上海開料機價格 2025-08-01

- 重慶板式家具門板生產線技術指導 2025-08-01

- 甘肅自動貼標機封邊機 2025-08-01

- 湖北全屋定制自動化柜體生產線 2025-08-01

- 湖北大型壓力容器回火退火爐非標定制 2025-08-01

- 福建風冷式工業冷水機哪家好 2025-08-01

- 東莞工程水冷固化燈 2025-08-01

- 湖南常規超聲波銅管封口機推薦廠家 2025-08-01

- 厚街美的中央空調保養 2025-08-01

- 深圳小五軸技術 2025-08-01

- 浦東新區智能床內園磨床 2025-08-01

- 溫州船舶機械油缸推薦廠家 2025-08-01

- 臺州電鍍輥廠家 2025-08-01

- 全國自動化復合肥盤式成球機 2025-08-01