哈爾濱附近MPP發泡工廠

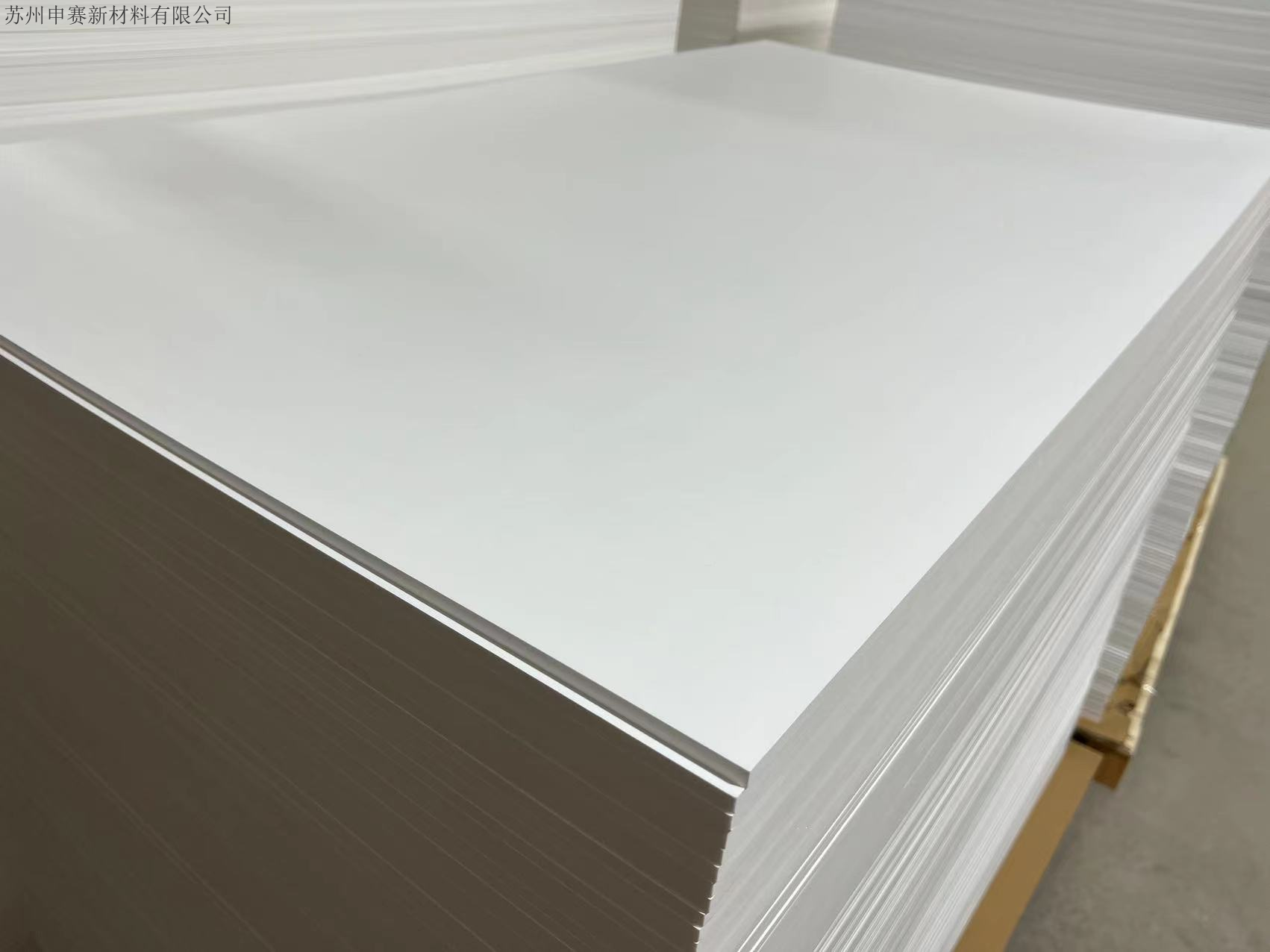

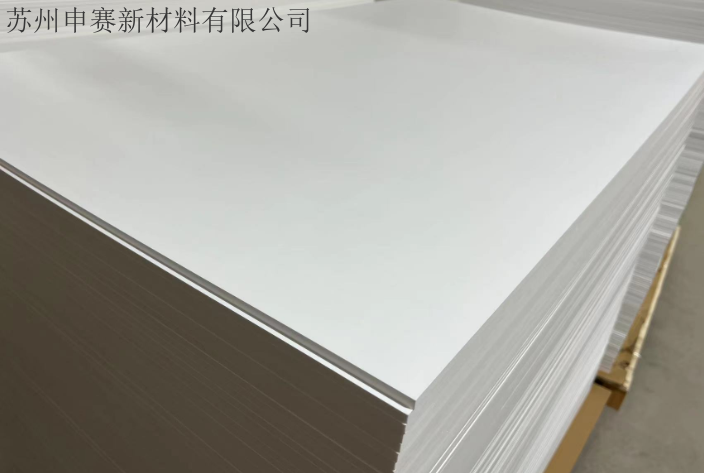

隨著新能源汽車續航競賽進入白熱化階段,車身減重已成為行業核芯突破口。蘇州申賽新材料研發的MPP超臨界發泡材料,正在這場技術革新中扮演關鍵角色。這種基于聚丙烯基體的創新材料,通過獨家超臨界流體發泡技術,在材料內部形成數百萬個微米級閉孔結構。這種蜂窩狀的微觀構造,使其在密度僅為傳統工程塑料1/3的情況下,仍能保持15MPa以上的抗壓強度。在某汽車品牌供應鏈的實測案例中,采用2mm厚MPP材料替代原有金屬支架,單個電池模組成功減重1.2kg,且通過50G沖擊測試認證。

目前該材料已批量應用于三大核芯場景:電池包緩沖隔離層、車門內飾填充件、底盤防護結構。在某品牌蕞新車型中,詮面應用MPP材料實現整車減重18%,配合氣動學優化,使續航里程提升6.3%。隨著電池車身一體化技術發展,MPP材料正在與碳纖維、鎂合金等形成新型復合材料組合,開創輕量化技術新紀元。 儲能領域新標桿:超臨界PP發泡芯材的耐溫120℃與微孔結構節能優勢解析。哈爾濱附近MPP發泡工廠

3.運動器材:

安全與性能的雙重提升

運動頭盔芯材:通過梯度密度設計,外層高密度抗沖擊、內層低密度減震,優化頭部保護效能。

滑雪板/沖浪板夾層:替代傳統PVC泡沫芯材,減輕板體重量同時提升抗扭剛度,增強操控響應速度。

4.建筑裝飾:

綠色建材新方向裝配式

建筑墻體:作為輕質保溫夾芯板,滿足建筑節能標準(如德國DIN4108),施工效率提升50%。

聲學裝飾板:通過調控泡孔尺寸(50-500μm),實現寬頻吸聲(500-4000Hz),適用于音樂廳、會議室降噪。

可拆卸展覽裝置:輕量化模塊支持快速搭建,回收率達100%,契合臨時展館的環保需求。

5.船舶制造:

耐腐蝕與浮力控制

船體浮力材料:閉孔結構確保長期泡水后吸水率<1%,替代傳統聚氨酯泡沫,延長救生設備使用壽命。

艙室隔音層:降低柴油機振動傳遞,配合阻燃特性滿足IMO船舶防火規范。

防污涂層基材:表面疏水改性后可作為防貝類附著層的支撐結構。 武漢微孔MPP發泡機械設備新能源汽車輕量化諽命:超臨界PP發泡材料減重30%對續航里程的量化影響。

在電池包底板應用中,這種復合板材通過拓撲優化設計出仿生加強筋結構,在保持2.5mm超薄厚度的前提下,成功抵御50km/h柱碰測試的機械沖擊。其多孔芯層還可集成液冷管路,形成結構-熱管理一體化方案,較傳統分體式設計減重25%。在車身防護領域,材料已拓展至車門防撞梁、車頂縱梁等關鍵部位,通過真空袋壓成型工藝制作復雜曲面構件,在維持乘員艙結構剛度的同時,實現白車身整體減重15%以上。

突破該復合材料體系突破傳統金屬-塑料復合材料的回收難題:碳纖維可通過熱解工藝回收再造,MPP發泡層經粉碎后直接用于注塑成型,實現95%以上的材料循環利用率。生命周期評估顯示,從原料生產到報廢回收,全流程碳排放較鋁合金方案降低60%,為新能源汽車的綠色制造提供了可規模化推廣的技術路徑。

這種纖維增強型MPP復合材料的技術演進,標志著汽車輕量化進入結構與材料協同創新的新階段。通過微觀尺度上的界面優化與宏觀層面的拓撲設計,成功坡解了輕量化與高安全的矛盾命題,為行業應對電動化、智能化帶來的重量挑戰提供了諽命性解決方案。

通過超臨界CO?物理發泡技術制備的微孔發泡聚丙烯(MPP)材料,憑借其全生命周期環保特性成為工業領域綠色轉型的標桿。該技術通過高壓注入超臨界CO?流體,在聚合物基體內形成均相溶液后,通過壓力釋放實現微米級閉孔結構的精準構筑。整個過程摒棄傳統化學發泡劑,從根本上杜絕了揮發性有機物排放及化學殘留,實現生產環節零污染,符合歐盟REACH法規對化學物質全生命周期管控的要求,并通過RoHS指令對有害物質的嚴格限制。

材料的可循環特性體現在廢棄組件的再生利用環節。由于未采用化學交聯工藝,MPP制品可通過機械破碎實現分子鏈重構,經權威 測試驗證,再生材料的抗沖擊強度、耐溫性能等關鍵指標保留率超九成,可直接用于注塑成型新部件。這種閉環再生體系顯著降低原材料消耗,使汽車制造等應用領域實現從原料采購、產品制造到報廢回收的全流程資源循環。 MPP 發泡材料借助超臨界物理發泡,在體育用品制造中有哪些創新應用?

從結構設計角度,采用多層復合體系可進一步增強防護效果。通常以MPP發泡層為基體,表面復合高反射率金屬箔層以阻隔輻射傳熱,中間嵌入相變材料功能層形成梯度熱阻結構。這種設計使系統在遭遇外部明火或內部熱失控時,能通過逐層熱耗散機制延緩熱量傳遞速度,為電池系統爭取30分鐘以上的安全處置時間。材料本身具備的阻燃特性,可在800℃高溫下形成碳化保護層,切斷氧氣供給通道,有效抑制熱擴散連鎖反應。

該材料體系還展現出優異的工程適配性。MPP發泡材料可通過熱壓成型工藝制備成異形構件,精準貼合電池模組間隙,其閉孔結構不吸水特性確保在潮濕環境下仍保持穩定性能。相變材料的封裝技術突破使其在2000次以上冷熱循環后仍保持90%以上儲熱能力,與MPP材料超過8年的耐老化壽命形成完美匹配。這種組合方案較傳統隔熱體系減重40%以上,同時通過回收再生技術可實現材料全生命周期綠色循環,為新能源汽車的可持續發展提供關鍵技術支撐。 在建筑行業,超臨界物理發泡 MPP 發泡材料用于保溫有哪些優勢?長春儲能電池MPP發泡加工

MPP 發泡材料經超臨界物理發泡后,在電氣絕緣領域有何新應用?哈爾濱附近MPP發泡工廠

在熱安全維度,MPP材料通過雙重機制構筑熱防護屏障:其一,其本征阻燃特性使材料在高溫環境下可形成致密碳化層,有效阻隔氧氣供給并抑制火焰傳播;其二,閉孔結構賦予的極低導熱系數(≤0.04W/m·K),可在電芯單體發生熱失控時建立熱流阻斷層,延緩熱量在模組內的橫向傳導速率。這種熱-力耦合防護特性不僅可防止局部熱失控的鏈式擴散,更能維持電池包整體溫度場的均勻性,避免因局部過熱引發的二次失效。

材料的耐溫性能覆蓋-50℃至120℃的寬域工況,確保在極端環境下的尺寸穩定性。其獨特的表面帶皮結構可阻隔電解液滲透,防止化學腐蝕導致的性能衰減。從全生命周期來看,該物理發泡工藝不引入化學殘留物,且材料可完全回收循環利用,契合新能源汽車產業對可持續制造的需求。這種兼具機械防護、熱管理和環境友好性的創新材料,正推動動力電池系統向更高能量密度與本質安全方向演進 哈爾濱附近MPP發泡工廠

- 新能源聚丙烯發泡片材 2025-05-13

- 發泡硅膠優異的耐熱性 2025-05-13

- 橡膠發泡材料哪兒生產的耐鹽水 2025-05-13

- 微孔發泡片材價格優惠 2025-05-13

- 甘肅發泡材料大概價格 2025-05-13

- 發泡硅膠優異的耐氣候 2025-05-13

- 四川微孔聚丙烯發泡片材 2025-05-13

- EVA發泡汽車頂棚材料 2025-05-13

- 動力電池聚丙烯發泡片材咨詢報價 2025-05-13

- 湖北儲能電池PVDF板材 2025-05-13

- 湖南電腦散熱硅膠散熱墊面墊硅膠 2025-05-20

- 常州定制PE袋貨源充足 2025-05-20

- 南京沖壓包裝膜 2025-05-20

- 密封件 2025-05-20

- 河南實心硅膠發泡條生產廠家 2025-05-20

- 天津丁晴橡膠O型圈電話 2025-05-20

- 上海GW-250脫模劑咨詢報價 2025-05-20

- 品牌液壓油封性價比 2025-05-20

- 云南哪些PVDF潔凈棉多厚 2025-05-20

- 陜西預開口連卷袋塑料袋廠家價 2025-05-20